中板轧机油膜轴承使用情况分析

2024-03-05赵军,赵杰

摘 要:酒钢2800mm中板轧机支承辊油膜轴承,使用寿命明显低于同行业相关企业,虽然其中存在这样或那样的客观因素,如牌坊窗口的疲劳损坏造成间隙增大的影响,轧制工艺方面的影响等,但从总体情况分析来看, 其他一些细节方面的因素也会直接影响到它们的使用寿命,为了能够更好地了解和掌握这方面的问题,排除油膜轴承在使用方面的不利因素,通过分析总结来加以论述。同时也可作为同行业设备借鉴、研究、探讨的理论参考。

酒钢集团宏兴股份公司(全文简称酒钢)中板轧机油膜轴承使用寿命较短,2012年使用某公司修复的油膜轴承,在上线使用累计5个多月后损坏,解体检查发现油膜轴承受力点静压区附近,巴士和金大面积脱落无法使用。其后,上线一套某公司原装油膜轴承,在使用不到1年的情况下亦出现巴氏合金剥落损坏现象。在2014年装配上线另外一家公司修复 的油膜轴承,在使用8个月左右,又出现了巴士和金局部塑性流动和剥落现象。对比相关企业油膜轴承使用情况,据悉,韩国浦项油膜轴承使用寿命在五年以上[1],而武钢4200mm 特厚钢板轧机油膜轴承衬套寿命好成绩更是达到了13年。因此,相比于这些企业,酒钢油膜轴承使用寿命相对偏低,需要不断摸索和总结使用方面的不利因素,并加以改造和控制,已达到提高油膜轴承使用寿命的目的,同时也会降低采购成本。

1、中板油膜轴承使用方面存在的不利因素

1.1 、油膜轴承静压系统方面的问题

酒钢中板2800mm轧机油膜轴承(KL型),是太重股份公司在1997 年为酒钢设计制造的产品,多年来虽更换过采购厂家,但油膜轴承的基本结构没有改变,一直采用原来的结构设计,其工作原理是,由3台德国 URAKA 公司制造的KD716高压柱塞泵 (正常工作时为2用1备)提供130 MPa静压油,3台泵的出口与一阀组相连,阀组有8个出口与8根油路相连,分别将液压油输送到操作侧和传动侧上、下油膜轴承的8个静压油腔,以保证在静压油腔周围形成油膜。这种结构在油膜形成区不具备自动调节补偿功能,而经多个中厚板生产厂家使用验证,在轧机运转过程当中,支承辊轴承座与衬套之间以及辊径与锥套之间会存在间隙的变化,这种间隙的变化会造成锥套和衬套间的不对中现象,使得锥套在衬套内发生倾斜,造成衬套内轴向两侧之间的 间隙不一致,间隙小的一面油膜的形成可能会非常薄,从而导致衬套表面的巴氏合金受到损伤。同时,不对中现象也会对轧制钢板的板型产生一定影响。

1.2 、下支承辊轴承座支撑垫方面的问题

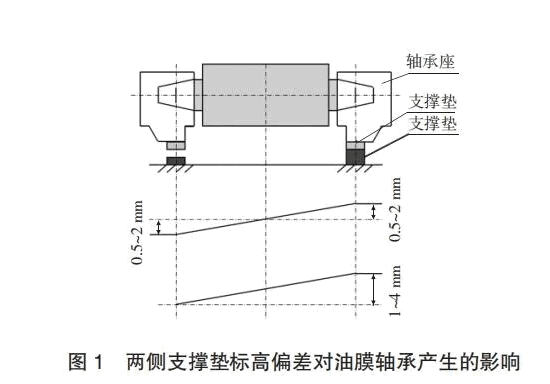

下支承辊两侧轴承座下面的支撑垫,每次标高调整时基本都存在标高偏差,两侧的偏差量基本保持在1~4mm之间,造成下支承辊不能够保持理想的水平状态,而锥套和衬套装配时,它们之间在径向控制的间隙基本为 0.88mm左右,也就是说,如果两侧轴承座支撑垫标高差值超过0.88 mm,从理论上讲就有可能会对油膜轴承内壁造成伤害,因为此时锥套与衬套之间的油膜间隙基本为零(此处暂不考虑其他部位存在的间隙),如果两侧支撑垫标高偏差值大于0.88mm,一旦油膜轴承径向间隙完全被占 满,在下支承辊的撬动作用下,则势必会进一步引发轴承座向标高较低一侧倾斜,此时会造成下支承辊轴承座下面的支撑垫受力面积减小,单位面积上的压力增大,出现支撑垫被压裂的情况。

下支承辊轴承座下方的支撑垫表面为平面结构设计,支承辊在纵向倾斜时没有自我调节能力,其产生的结果和上面描述相同,油膜轴承受到伤害,支撑垫局部受力被压坏(见图1)

1.3、 油膜轴承液压油方面的问题

酒钢中板轧机支承辊油膜轴承机械油为壳牌威达利M680,因环境因素影响,支承辊工作时,冷却水会不断的进入油膜轴承并随回油返到油膜轴承油箱,油箱中水油混杂,目前除水的方法就是通过油箱下方的排泄阀,从油箱底部将水放掉。虽然M680机械油融水性较低,但依照油膜轴承标准要求,油中含水量超过3%就会对油膜形成产生不利影响,而我们目前的使用情况应该是超出这一指标的。另外,油液在长期使用中,必然会参杂一些进入的杂质和自身摩擦脱落的金属颗粒,如不能及时清理干净,也会直接影响到油膜轴承的使用寿命。再有,从经济效益来讲,在排水过程中,部分润滑油也会随之排出,造成油品浪费,据近几年数据统计,平均每年需往油箱中补油39桶(包括泄漏造成的油液损失),消耗资金15万元左右。

1.4 、油膜轴承修复质量方面的问题

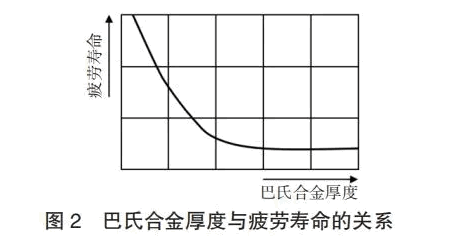

因油膜轴承价格较高,目前中板采购一套油膜轴承的价格为38万元,修复一套油膜轴承的价格为10万元左右,为节约采购成本,对旧?油膜轴承进行修复是我们采取的主要方式,但就修复后的油膜 轴承与新采购的油膜轴承工作情况比较来看,新油膜轴承的使用寿命还是要长一些。具体分析这里面的?素,从目前衬套钢体和巴氏合金结合方式来看, 修复厂家会采取和新油膜轴承一样的工艺去进行,应当不会产生什么问题,关键可能是在巴氏合金层 厚度的把握上会出现一些问题。因旧的油膜轴承在 修复时,衬套两金属的结合面需要重新加工处理,这样无疑会加大衬套钢体的内径尺寸。同时,旧的锥套外表面在使用过程中也会产生磨损,再加上表面的镜面处理,无疑会使其外径表面尺寸减小。厂家在重新浇铸巴氏合金时,为保证锥套和衬套之间的配合间隙,必然会增加巴氏合金层的厚度,这样一来,就会使巴氏合金层的疲劳寿命降低,从而降低了修复油膜轴承的使用期限(见图 2)[2]。

2、解决中板油膜轴承存在问题的方法

2.1 、油膜轴承静压系统问题解决办法

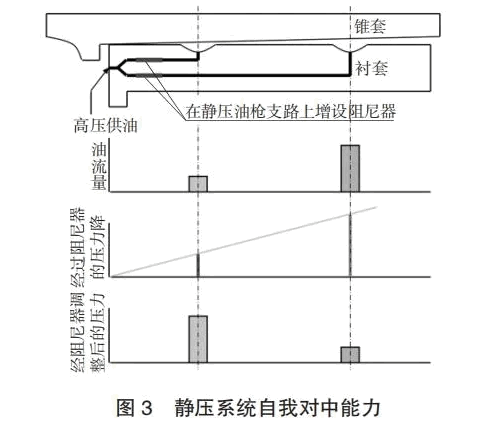

为了解决目前中板油膜轴承因不对中现象可能对其造成的损害,经多方资料考证认为,在油膜轴承衬套油路中增设阻尼器,可以解决此类问题,其原理如图3所示,当油膜轴承出现不对中现象时,锥套在衬套中会发生倾斜,此时会出现一侧间隙变大,一侧间隙变小,间隙变大的一侧因空间增大,使得油的流量增大,经过阻尼器后其压力降变大,从而达到减压 的作用。相反,间隙变小的一侧,油的流量减小,油通 过阻尼器后压力降变小,使得压力得到提升,通过两侧压力的一增一减,使油膜轴承达到新的平衡点,从 而减小或消除其不对中现象,同时对油膜轴承起到保护作用。

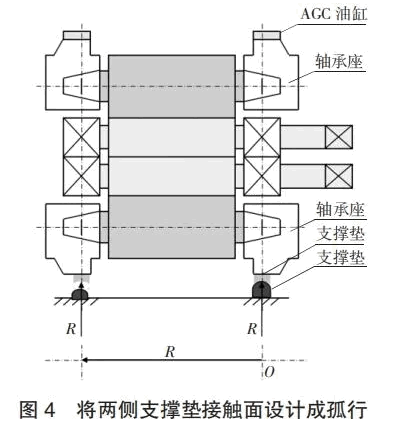

2.2、 支撑垫标高偏差问题解决办法

将下支承辊轴承座下面的支撑垫设计成弧形面,这样在两侧的标高产生偏差时,下支承辊两面的轴承座就会沿支撑垫弧形面自行调整,使得下支承辊的轴线始终与轴承座的轴线保持平行,而不是像支撑垫表面为平面时那样,造成它们的轴线不平行,并且在偏差过大时支承辊会撬动轴承座产生倾斜, 从而对油膜轴承造成伤害。另外,支撑垫改为弧形面以后,因轴承座可自行调整,支撑垫弧形表面会始终全面接触,这样不仅消除了原支撑垫局部受力现象,同时,对整个辊系的着力也会产生优化。从理论认知上来讲,因问题起源于两侧支撑垫标高偏差,在一侧标高偏低时,基本是以一侧支撑垫中心线为原点的转动,所以,支撑垫表面弧度的确定可以两侧支撑垫中心线之间的距离作为半径来加工获取,酒钢中板轧机这一距离大概是R=4.2 m(见图 4)。

2.3 、油膜轴承液压油方面的处理方法

在中板轧机支承辊油膜轴承液压站中,液压系统原始设备设计当中含有油水分离处理部分,但在实际运营当中却从未投入使用,原因是当时的技术不成熟,虽安装了这部分设备,但在具体使用时并不理想。鉴于此,可见油水分离系统在油膜轴承液压系统当中的配备是很重要的,而我们目前在这方面是有缺失的。目前,要改变这种现状有两种办法:

1)选用摩根公司提供的超级抗乳化油(SD 油),这种油的特点是能在较低温度下和水快速分离,降低油的乳化程度,从而保证油品质量。前提是需要上 一套油处理系统给油加热除水。

2)增加真空油水分离机,目前,国内某些公司生产的净油机兼具了真空除水、油品净化、指标监控、自动调节运行等智能,完全能够满足现场需求,解决液压油存在的问题。这两种办法的主要问题就是前期资金投入问题,抗乳化油的成本肯定是要高一些, 而且还要上一套液压油处理系统。上一台净油机也需要几十万的资金。但从长远来看,设备到位后,如果油膜轴承的使用寿命能比以前延长一年,则两套油膜轴承(一根支承辊每次必须更换两套)就可节约采购资金75万元左右,而且,每年的油品节约成本也可达8万元左右,还是很值得的。

2.4、 油膜轴承的修复应采取的方式

1)采用高强度巴氏合金。目前修复厂家大部分采用的可能是锡基巴氏合金或镉基巴氏合金(因铅 基巴氏合金遇水易腐蚀),在正常情况下,使用这两 种巴氏合金应当问题不大,但如果巴氏合金层加厚, 则势必降低其疲劳寿命,在这种情况下,如果采用高强度巴氏合金(目前摩根公司已开发出来),则可以弥补因厚度增加带来的危害。

2)保留旧的锥套,衬套重新制造。可根据旧锥套的外径尺寸(镜面处理后),来重新配制衬套,这样,可以保证巴氏合金层的合理厚度,适当增加衬套钢体的内径尺寸,从而提高油膜轴承的使用寿命。反之亦然,即重新制造锥套来满足衬套的修复质量,这要根据修复前的实际检测情况来定。

3、结语

轧机油膜轴承使用??想,里面存在的因素很多,有使用方面的因素,也有其结构方面的因素,但对酒钢中板油膜轴承使用情况来看,上面提到的几个问题比较关键,当然,也还会有其他方面的影响因素。

参考文献

[1] 黄志坚.轧机轧辊与轴承使用维修技术[M].北京:冶金工业出版 社,2008:1.

[2] 濮良贵.机械设计[M].北京:高等教育出版社,1991.

来源:山西冶金

(版权归原作者或机构所有)