滚动轴承用钢及热处理工艺

2024-03-231. 滚动轴承钢的特点

(1) 滚动轴承钢的工作条件

滚动轴承工作时,套圈与滚动体之间呈点接触或线接触,承受着集中的交变负荷 ( 有时接触应力可达5000MPa,应力交变次数可达数十万次 )。在高速运转中,既有滚动摩擦,也有滑动摩擦,并不时受到冲击,还要受到大气及润滑剂的腐蚀作用。因此,滚动轴承是在繁重而恶劣的条件下工作的,疲劳剥落和磨损是其主要损坏形式。

(2) 滚动轴承钢的基本性能要求

1) 高的接触疲劳强度和高而均匀的硬度及耐磨性。

2) 高的弹性极限和屈服强度,以防止在高载荷下轴承零件发生过量的塑性变形。

3) 有一定的韧性,以防止受冲击载荷的破坏。

4) 良好的尺寸稳定性,可保证精密轴承在长期存放及使用过程中保持其尺寸精度的定。

5) 一定的抗蚀性,能抵抗大气及润滑油的腐蚀。对在特殊条件下工作的轴承,还应满足耐高温、耐低温、耐腐蚀等要求。

(3) 滚动轴承钢的特点

1) 含碳在0.95%~1.15% (质量分数) 范围内, 钢中加入的合金元素主要是Cr、Mn、Si、V、Mo和稀土元素等,使钢具有良好的淬透性及回火稳定性,热处理后具有高的强度、硬度与耐磨性,较好的接触疲劳强度等。

2) 滚动轴承钢的纯度要求高。钢中不允许有氧化物、硫化物或其他非金属夹杂物的聚集,这些聚集物易成为疲劳源。

3) 滚动轴承对组织均匀性及化学成分均匀性要求高,不均匀分布的碳化物及疏松、偏析等对轴承使用寿命有很大影响。

2.常用滚动轴承钢

(1) 铬钢

常用的铬钢有GCr15、GCr15SiMn等, 其中GCr15用量。铬轴承钢含碳0.95%~1.15% ( 质量分数,下同) ,含铬1.30%~1.05%。这种钢具有高的淬透性,淬火后具有高的强度、硬度和耐磨性。

(2) 渗碳钢

大型机械上使用的轴承,要求表面耐磨,而心部应具有足够的强度和韧性,故适于用渗碳钢制造。常用的渗碳轴承钢有20Cr、20CrMnTi、20Cr2MoA、20CrNi4A、G20CrNiMo、G20CrNiMoA等。

(3) 中碳合金钢

中碳合金轴承钢有50CrNiA、55SiMnV、GCr10等, 主要用于受冲击载荷的轴承。

(4) 高碳高铬不锈钢

高碳高铬不锈钢有9Cr18、9Cr18Mo等,其含铬16%~19% ( 质量分数 ) ,适用于制造在腐蚀环境下工作的轴承。

(5) 高温轴承钢

工作温度超过150℃的轴承,除要求在工作温度下保持高硬度外,还应具有耐磨、耐疲劳、耐冲击、抗氧化腐蚀、尺寸稳定性好等性能。常用的高温轴承钢有GCrSiWV、Cr4Mo4V、Cr14Mo4V 等。

3. 滚动轴承钢的热处理工艺

一般滚动轴承零件的加工工艺流程是: 轧制、锻造 →预先热处理 ( 正火、球化退火等) →粗加工→热处理 ( 淬火、低温回火) →磨加工→成品。

(1) 预先热处理

滚动轴承零件在切削加工前须经过预先热处理,其目的是均匀组织,降低硬度,便于切削加工,同时为热处理做好组织准备。

1) 正火

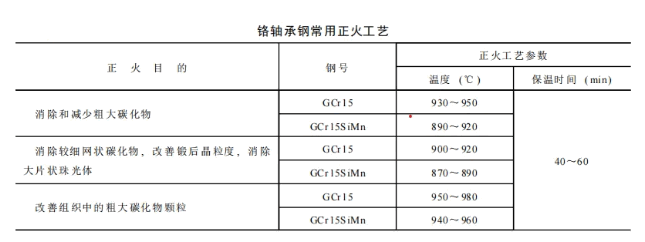

滚动轴承钢在球化退火前的组织应是片状珠光体,如出现粗大的网状或带状碳化物将影响球化退火效果,因此,在球化退火前须先进行正火予以消除。铬轴承钢常用正火工艺见下表。

正火的冷却速度一般大于50℃/min,以不析出网状碳化物或粗大颗粒状碳化物及不产生裂纹为原则。冷却方式:空气中分散冷却; 喷雾冷却; 70~80℃热水中冷却; 在70~100℃乳化液 (或油) 中循环冷却。

为防止正火时脱碳,加热时炉气应为还原性气氛。采用空冷并及时进行退火或回火,可有效防止正火时产生裂纹。

2) 球化退火

①一般球化退火:可在箱式炉、井式炉和台车式炉中进行, 也可在推杆式炉或大型连续式炉中进行。轴承钢的一般球化退火工艺为: Ac1+(20~40℃) 加热2~6h , 然后以20~30℃/h冷却到600~650℃出炉空冷。球化退火质量与加热温度和冷却速度关系较大,操作时应严格控制。

②等温球化退火:其工艺为Ac1+(20~40℃) 加热2~6h,炉冷到710~720℃等温4~6h,再炉冷到600~650℃出炉空冷。等温球化退火可缩短退火时间,提高生产率。

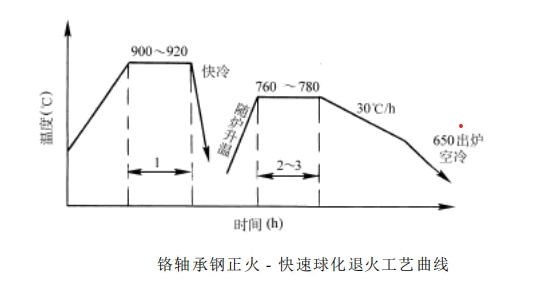

③快速球化退火:对于经正火处理具有索氏体组织的轴承钢, 可采用正火-快速退火工艺,如下图所示。

3) 双细化处理:双细化处理是一种使碳化物与晶粒均得到细化的预先热处理工艺。

①锻造余热淬火-快速等温退火

将锻件在800~900℃停锻温度淬入沸水中,以25~30℃/s冷却速度冷至400~500℃出水空冷后,加热至略高于Ac1点温度 (765~775℃) , 保温60min, 随后在720~730℃等温60min, 炉冷至650℃出炉空冷, 获得均匀的细小粒状珠光体组织, 硬度为HBS187~207。

②锻造余热淬火-高温回火

锻件在800~900℃停锻温度沸水淬火, 以25~30℃/s冷却速度冷至400~450℃出水空冷。再在700~720℃保温3~4h回火后出炉空冷,获得均匀分布的点状加细粒状珠光体,硬度HBS207~220。

③亚温锻造后细化处理

零件在800~840℃进行热模锻或热滚压后,再在680~720℃等温2~3h,随炉冷至600℃出炉空冷。此工艺可用于大批量生产。

(2) 热处理

滚动轴承钢的热处理为淬火、深冷处理和回火。

1) 淬火

①加热温度

滚动轴承钢的淬火加热温度一般规定为Ac1+(50~90℃)。淬火加热温度不可偏低,偏低会使奥氏体中碳和铬的含量不足而达不到淬硬要求。但淬火温度也不可过高,过高会促使奥氏体晶粒长大,淬火后得到粗针状马氏体,并使残余奥氏体量增加而导致强度、韧性和使用寿命降低。

铬轴承钢的淬火加热温度与钢的原始组织、零件形状、尺寸及冷却速度和冷却方式有关。因此在确定加热温度时,应充分考虑零件的厚度、原始组织及冷却介质等因素。例如,原始组织中的碳化物较粗大,应选择较高的淬火温度;对返修件及用水或碳酸钠水溶液作淬火介质的零件,应较正常加热温度低10~20℃;零件尺寸大,应选择较高加热温度。由于轴承钢为高碳钢,淬火加热时应注意防止氧化脱碳,一般都在盐浴炉或控制气氛中进行加热。

②保温时间

正常淬火加热温度下,保温时间根据零件的有效厚度确定。在盐浴炉中加热保温时间按0.8~1.5min/mm计算,在空气炉中加热保温时间按1.5~2min/mm计算。淬火加热温度高时,保温时间可短些;反之则宜长些。

③淬火冷却

滚动轴承钢的淬火一般多在油中冷却,油温以30~60℃为宜。对于厚度较小、变形要求较严格的零件,可采用分级淬火,分级温度为130~170℃,停留时间3~5 min,分级后在30~80℃油中冷却或直接空冷。

2) 深冷处理

铬轴承钢经正常淬火后,会保留较多的残余奥氏体 (一般残余奥氏体为体积分数的10%~15%,分级淬火或等温淬火后残余奥氏体的体积分数可达20%左右) ,经低温回火后,仍不能全部转变和稳定。由于残余奥氏体是不稳定组织,在零件工作过程中,会发生组织转变而引起零件性能和尺寸变化。因此,对于使用过程中精度要求高的精密轴承,需进行深冷处理,减少淬火组织中的残余奥氏体量,并使剩余的少量残余奥氏体稳定,增加尺寸稳定性,提高硬度。

深冷处理应在淬火冷却至室温后尽快进行,一般不超过4h,否则会因奥氏体稳定化而影响处理效果。深冷处理温度为-20~-78℃,在冷冻机或干冰酒精溶液中进行。深冷处理保温时间通常为1~1.5h。形状复杂的零件淬火冷至室温后,立即进行深冷处理。为防止产生开裂,应先进行110~130℃保温30~40min的预回火,然后进行深冷处理。

经深冷处理的零件在温度恢复到室温后,应在4h内进行回火, 以防止开裂。对于尺寸稳定性要求严格的零件, 需进行二次深冷处理。零件经第一次深冷处理, 温度恢复至室温后, 先进行110~120℃加热1~2h的回火处理, 再使零件冷至室温后进行第二次深冷处理。

3) 回火

轴承钢零件淬火后,必须及时回火。常规回火温度为150~180℃,可获得高硬度和高耐磨性。对于载荷较轻、尺寸稳定性要求高的滚动轴承可采用200~250℃回火。对于高温下工作的滚动轴承,则根据其工作温度在200~400℃范围内进行选择。

回火处理一般在电阻炉、油浴或硝盐中进行,保温时间为2.5~3h。大型轴承根据其尺寸与壁厚,应延长至6~12h。精密轴承在油浴中回火,回火时间应增加1h。

为消除在磨制加工时产生的应力,进一步稳定组织和尺寸,对大型重要轴承及精密轴承均需在磨削后进行稳定化回火 (也称补加回火)。补加回火温度一般为120~160℃。补加回火的时间和次数应按轴承精度等级选择,一般为3~10h,次数为1~3 次。

滚动轴承零件淬火-回火后的组织为隐晶、细小针状马氏体和均匀分布的细小粒状碳化物及少量残余奥氏体组织。

(来源:热处理小讲堂、济钢销售公司)