特性

带保持架的单列圆柱滚子轴承由内圈、外圈、圆柱滚子及保持架组件构成。外圈两侧带有刚性挡边或没有挡边,内圈带有一个或两个刚性挡边或没有挡边。保持架防止滚子在滚动过程中相互接触。

带保持的圆柱滚子轴承具有良好的刚性,可以承受高的径向载荷,并且因为带有保持架,与满装设计的轴承相比,此类轴承更适用于高速场合。带后缀E的轴承经过优化承载能力更高,因而适于更高载荷的工况。

此类轴承的一个套圈可拆分,便于安装和拆卸。内、外圈均可紧配合。

带保持架的单列圆柱滚子轴承可用作非定位、半定位及定位轴承。

X-life

我们可以提供多种尺寸X-life等级的轴承。这些轴承在尺寸表中已标识出。

与非X-life轴承相比,X-life轴承的滚道具有更小的表面粗糙度Ra和更高的几何精度。因此,相同尺寸的轴承中X-life轴承具有更高的承载能力和更长的寿命。在某些应用中,这就意味着可以使用尺寸更小的轴承。

浮动轴承

N型和NU型圆柱滚子轴承是浮动轴承,只能承受径向力。

NU型轴承外圈带两个挡边,内圈不带挡边。N型轴承内圈带两个挡边,外圈不带挡边。

轴向位移

内、外圈相对中心位置的轴向位移为“s”,其值已在尺寸表中列出。

半定位轴承

NJ型圆柱滚子轴承为半定位轴承。半定位轴承不仅可以承受高的径向载荷,还可以承受单向轴向载荷,因而可在一个方向对轴进行定位。而在另一个方向,可作为浮动轴承使用。该类型轴承的外圈有两个挡边,内圈有一个挡边。

带L型斜挡圈的轴承

NU型浮动轴承可以和一个L型斜挡圈HJ组合,构成一个半定位轴承单元。但不能同时使用两个L型斜挡圈(存在卡死的风险)。

轴向位移

内、外圈在一个方向的相对轴向位移为“s”,具体数值见尺寸表所示。

定位轴承

NUP型和带有L型斜挡圈HJ的NJ型圆柱滚子轴承为定位轴承。

定位轴承不仅可以承受径向力,还可以承受双向轴向力,因而可以实现轴的双向轴向定位。

带平挡圈的轴承

NUP型圆柱滚子轴承的外圈有两个挡边,内圈一侧有一个刚性挡边,另一侧装有平挡圈。

带L型斜挡圈的轴承

NJ型轴承可以和一个L型斜挡圈HJ组合使用,组成一个定位轴承单元。这个轴承单元的外圈有两个挡边,内圈有一个挡边,L型斜挡圈安装在内圈无挡边一侧。适用于NJ型轴承的L型斜挡圈HJ的参数详见尺寸表。轴承和L型斜挡圈需要单独订货。

L型斜挡圈

带平挡圈的NUP型轴承承受大载荷时,内圈的配合表面太小,不能提供足够的支撑,此时,L型斜挡圈就很有优势。在一些应用场合,采用L型斜挡圈便于轴承的安装和拆卸。

密封

这类轴承不带密封圈。

润滑

可以从端面进行脂润滑或油润滑。

工作温度

带保持架的单列圆柱滚子轴承适合的工作温度从–30℃到+150℃。对于连续工作温度超过+120℃的情况,请和我们联系。

带有尼龙保持架的轴承(后缀TVP2)适合的工作温度不超过+120℃;轴承工作寿命很大程度上取决于所使用的润滑剂。

保持架

后缀M1表示轴承带有滚子引导的黄铜保持架。

带有后缀TVP2的圆柱滚子轴承的保持架为玻璃纤维增强尼龙66。其它保持架后缀:请见后缀表:现有设计,第399页。

检查尼龙对合成油脂以及含EP添加剂的润滑剂的化学稳定性。

老化的润滑油和油中的添加剂在高温时会降低尼龙保持架的工作寿命。必须严格遵守换油周期。

标准保持架单列圆柱滚子轴承的标准保持架:请见第399页,表。

轴承系列与保持架材料

|

系列

|

尼龙66保持架

|

实体黄铜保持架

|

|

|

TVP2

|

M1

|

|

|

内径代码

|

|

NU10

|

-

|

从05

|

|

NU19

|

-

|

从92

|

|

NU2..-E

|

至26

|

从28

|

|

NU3..-E

|

至28

|

从30

|

|

NU4

|

-

|

所有

|

|

NU22..-E

|

至26

|

从28

|

|

NU23..-E

|

至22

|

从24

|

|

N2..-E

|

至20、22到26

|

21、从28

|

|

N3..-E

|

至16

|

从17

|

|

NJ2..-E

|

至26

|

从28

|

|

NJ3..-E

|

至28

|

从30

|

|

NJ4

|

-

|

所有

|

|

NJ22..-E

|

至26

|

从28

|

|

NJ23..-E

|

至22

|

从24

|

|

NUP2..-E

|

至26

|

从28

|

|

NUP3..-E

|

至28

|

从30

|

|

NUP22..-E

|

至26

|

从28

|

|

NUP23..-E

|

至22

|

从24

|

其它类型的保持架

如有需要,也可以协议提供其它类型的保持架。

带有这些特殊保持架的轴承的高温高速适用性、基本额定载荷与具有标准保持架的轴承可能不同。

后缀

现有设计:请见下表。

现有设计

|

后缀

|

说明

|

设计

|

|

C3

|

内部径向游隙大于CN组

|

协议供货

|

|

C4

|

内部径向游隙大于C3组

|

|

J30P

|

黑色氧化涂层

|

|

E

|

加强型设计

|

标准设计

|

|

EX

|

加强型设计,根据标准设计变更

|

|

|

(轴承部件不能与同尺寸的E型设计的轴承互换)

|

|

|

M1

|

实体黄铜保持架,双片、滚子引导

|

|

TVP2

|

玻璃纤维增强尼龙66实体窗式保持架

|

|

JP3

|

冲压钢窗式保持架,单片、滚子引导

|

协议供货

|

|

MP1A

|

实体黄铜保持架,单片、外圈挡边引导

|

|

MP1B

|

实体黄铜保持架,单片、内圈挡边引导

|

|

M1A

|

实体黄铜保持架,双片、外圈挡边引导

|

|

M1B

|

实体黄铜保持架,双片、内圈挡边引导

|

设计与安全指南

容许的倾斜角度

如果内、外圈相对倾斜角度不超过下列值,轴承的额定寿命不会显著降低:

10、19、2、3、4系列的轴承为4′

22、23系列的轴承为3′。

轴向承载能力

轴向承载能力取决于:

■挡边与滚子端面之间滑动接触面的大小

■挡边处的滑动速度

■接触表面上的润滑

■轴承套圈间的倾斜。

承受载荷的挡边必须在其整个高度上得到完全支撑。

为了避免产生过高的温升,轴向力绝对不能超过轴向载荷的许用值Fa per。

为防止接触表面处的应力超出允许范围,轴向力也不许超过轴向载荷的极限值Fa max

载荷比Fa/Fr不许超过0.4。不允许在没有径向载荷的情况下持续承受轴向载荷。

轴向载荷的许用值和极限值

Fa per=kS·kB·dM1.5·n-0.6≤Fa max

Fa max=0.075·kB·dM2.1

Fa per N

轴向载荷的许用值

Fa max N

轴向载荷的极限值

kS -

与润滑方式有关的系数,请见第401页,表

kB -

与轴承系列有关的系数,请见第401页,表

dM mm

轴承平均直径(d+D)/2,根据尺寸表确定

N min-1

运转速度。

系数kS对于不同的润滑方式

|

润滑方式1)

|

系数kS

|

|

散热很差,滴油润滑,油雾润滑,

|

7.5到10

|

|

工作粘度低(v<0.5·v1)

|

|

|

散热较差,油池润滑,飞溅润滑,油量少

|

10到15

|

|

散热较好,循环油润滑(压力油润滑)

|

12到18

|

|

散热很好,带冷却的循环油润滑,

|

16到24

|

|

工作粘度高(v>2·v1)

|

|

|

——

|

|

1)需采用含有添加剂的润滑油,比如CLP(51517)和

|

|

HLP(DIN 51524)两类ISO-VG等级从32到460的润滑油和

|

|

SAE粘度等级从75W到140W的ATF油(DIN 51502)和

|

|

齿轮箱润滑油(DIN 51512)。

|

轴承系数kB

|

系列

|

轴承系数kB

|

|

NJ2..-E、NJ22..-E、NUP2..-E、NUP22..-E

|

15

|

|

NJ3..-E、NJ23..-E、NUP3..-E、NUP23..-E

|

20

|

|

NJ4

|

22

|

比如由轴的挠曲变形引起的轴承套圈的倾斜,可以在内圈挡边上引起交变应力。此时轴向载荷必须限定在Fas之内,同时轴承倾斜角也不应超过2′。

Fas=20·dM1.42

如果存在更大的倾斜,需要做专门的强度分析。

最小径向载荷

对于连续运转的轴承,最小径向载荷必须满足Fr min=C0r/60。

如果Fr min<C0r/60,请与我们联系。

轴承当量动载荷

浮动轴承

对于承受动载荷的轴承,适用下列公式:

P=Fr

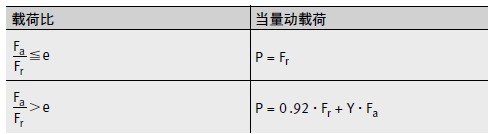

半定位轴承和定位轴承

如果除了径向力Fr还存在轴向力Fa,必须考虑载荷比。

载荷比与当量动载荷

P N

联合载荷下的当量动载荷

Fa N

轴承轴向动载荷

Fr N

轴承径向动载荷

e,Y -

系数:请见表中系数e和Y。

系数e和Y

|

系列

|

计算系数

|

|

|

e

|

Y

|

|

NJ2、NUP2、NJ3、NUP3、NJ4

|

0.2

|

0.6

|

|

NJ22、NUP22、NJ23、NUP23

|

0.3

|

0.4

|

当量静载荷

对于承受静载荷的轴承,适用下列公式:

P0=F0r

轴承布置设计

轴和轴承座公差

对于圆柱孔轴承,轴的推荐公差请见第150页,表。

轴承座孔的推荐公差请见第152页,表。

轴向定位

为了防止轴承套圈轴向移动,必须用挡肩或锁紧螺母等方式轴向定位。

相邻挡肩(轴与轴承座)应该足够高并且与轴承轴线垂直。

轴承配合面到相邻挡肩过渡圆角的设计需符合DIN 5418或退刀槽的设计需符合DIN 509。请注意尺寸表中给出的最小倒角尺寸r。

对于半定位轴承,只需在承受轴向载荷的挡边一侧提供轴向支撑。

对于承受轴向载荷的轴承,其传递力的挡边必须被完全支撑。

精度

轴承的尺寸公差与几何公差符合DIN 620标准,标准轴承为PN级。

内部径向游隙

内部径向游隙符合DIN 620-4标准,标准轴承的内部径向游隙为CN组。

内部径向游隙

|

内径

|

|

内部径向游隙

|

|

d

|

|

CN

|

C3

|

C4

|

|

mm

|

|

μm

|

μm

|

μm

|

|

大于

|

到

|

min.

|

max.

|

min.

|

max.

|

min.

|

max.

|

|

-

|

24

|

20

|

45

|

35

|

60

|

50

|

75

|

|

24

|

30

|

20

|

45

|

35

|

60

|

50

|

75

|

|

30

|

40

|

25

|

50

|

45

|

70

|

60

|

85

|

|

40

|

50

|

30

|

60

|

50

|

80

|

70

|

100

|

|

50

|

65

|

40

|

70

|

60

|

90

|

80

|

110

|

|

65

|

80

|

40

|

75

|

65

|

100

|

90

|

125

|

|

80

|

100

|

50

|

85

|

75

|

110

|

105

|

140

|

|

100

|

120

|

50

|

90

|

85

|

125

|

125

|

165

|

|

120

|

140

|

60

|

105

|

100

|

145

|

145

|

190

|

|

140

|

160

|

70

|

120

|

115

|

165

|

165

|

215

|

|

160

|

180

|

75

|

125

|

120

|

170

|

170

|

220

|

|

180

|

200

|

90

|

145

|

140

|

195

|

195

|

250

|

|

200

|

225

|

105

|

165

|

160

|

220

|

220

|

280

|

|

225

|

250

|

110

|

175

|

170

|

235

|

235

|

300

|

|

250

|

280

|

125

|

195

|

190

|

260

|

260

|

330

|

|

280

|

315

|

130

|

205

|

200

|

275

|

275

|

350

|

|

315

|

355

|

145

|

225

|

225

|

305

|

305

|

385

|

|

355

|

400

|

190

|

280

|

280

|

370

|

370

|

460

|

|

400

|

450

|

210

|

310

|

310

|

410

|

410

|

510

|

|

450

|

500

|

220

|

330

|

330

|

440

|

440

|

550

|

|

500

|

560

|

240

|

360

|

360

|

480

|

480

|

600

|

|

560

|

630

|

260

|

380

|

380

|

500

|

500

|

620

|

|

630

|

710

|

285

|

425

|

425

|

565

|

565

|

705

|