特性

调心球轴承是双列的不可分离轴承。该轴承由带球面滚道的外圈、带圆柱或圆锥孔的内圈、球及保持架组件组成。轴承分为开式和密封式设计。

径向和轴向承载能力

调心球轴承可以承受双向轴向载荷及径向载荷。

带圆柱孔或圆锥孔

轴承系列12、13、22和23均有圆柱和圆锥孔两种设计。

圆锥孔轴承的内孔锥度为1:12后缀为K。

带紧定套

带圆锥孔的调心球轴承也有带紧定套、锁紧螺母和止动垫圈的类型。除轴承外,还必须订购紧定套。

加宽内圈

轴承系列112具有加宽内圈,在内圈的一侧有定位槽并可用定位销固定。

这类轴承适于常规轴的简单轴承配置。由于轴承内孔公差(J7)的原因,轴承非常易于安装。

密封

调心球轴承系列12、13、22和23也有密封设计的轴承。

密封轴承在两侧有接触式密封,后缀为2RS。

润滑

密封轴承使用高质量润滑脂进行润滑,是免维护的。

补偿角度不对中

在内圈旋转的正常工况下,调心球轴承相对其中心的最大调心角可达4°;密封型轴承最大可达1.5°。因此,允许内圈与外圈之间可以有相对偏斜,所以能够补偿不对中、轴的挠曲以及轴承座的变形。

如果是外圈旋转或内圈摆动的情况,则其调心能力会降低。

在这种情况下,请与我们联系。

工作温度

带黄铜保持架的开式轴承工作温度范围为-30℃到+150℃。

带玻璃纤维增强尼龙保持架的轴承最高工作温度达+120℃。

密封式调心球轴承的工作温度范围为-30℃到+100℃(受润滑脂和密封材料的限制)。

保持架

调心球轴承用标准保持架,详见保持架和内径代码表。

保持架材料为玻璃纤维增强尼龙66的调心球轴承带后缀TVH。

球引导的黄铜实体保持架的后缀为M。

检查合成脂和油以及含EP添加剂的润滑脂对尼龙材料的化学稳定性的影响。

在高温下,老化的润滑油和油中的添加剂会降低尼龙保持架的工作寿命。

必须遵照润滑油的更换周期。

保持架和内径代码

|

系列

|

尼龙实体保持架1)

|

黄铜实体保持架1)

|

|

|

内径代码

|

|

10

|

8

|

-

|

|

12

|

至18

|

从19开始

|

|

13

|

至13

|

从14开始

|

|

22

|

至13、15、16、18

|

14、17、超过19

|

|

23

|

至13

|

从14开始

|

|

112

|

04到12

|

-

|

|

——

1)通过协商可供应其它形式保持架。这些具有特殊设计保持架的轴承的高温

|

|

高速适用性、基本额定载荷与具有标准保持架的轴承可能不同。

|

后缀

现有设计的后缀:请见下表。

现有设计的后缀

|

后缀

|

说明

|

设计

|

|

C3

|

内部径向游隙大于普通组

|

圆锥孔的标准设计

|

|

K

|

圆锥内孔

|

标准设计

|

|

M

|

黄铜实体保持架

|

|

|

TVH

|

玻璃纤维增强尼龙66实体保持架

|

|

|

2RS

|

两端接触式密封

|

|

设计与安全指南

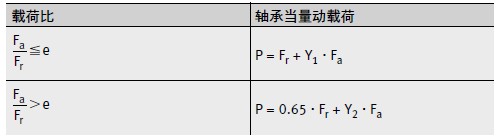

轴承当量动载荷

对于承受动载荷的轴承,适用下列公式:

载荷比和当量动载荷

P N

承受联合载荷的轴承当量动载荷

Fa N

轴承轴向动载荷

Fr N

轴承径向动载荷

e,Y1,Y2 -

系数详见尺寸表。

轴承当量静载荷

对于承受静载荷的轴承,适用下列公式:

P0=F0r+Y0·F0a

P0 N

承受联合载荷的轴承当量静载荷

F0a N

轴承轴向静载荷

F0r N

轴承径向静载荷

Y0 -

系数详见尺寸表。

最小载荷

为保证轴承在运转过程中不产生打滑,轴承必须承受足够的载荷。如果承受载荷不足,比如在测试运行期间高速运转,轴承会发生打滑,在润滑不良的情况下会导致轴承损坏。

最小载荷应该满足P/Cr=0.01。

转速

如果尺寸表中的参考转速nB高于极限转速nG,则不能采用较高值。

带接触式密封的轴承(后缀为2RS),由于转速受密封唇滑动速度的限制,因此尺寸表中只给出了极限速度nG。

轴承布置设计

轴和轴承座公差

带圆柱孔的径向轴承的轴公差的推荐值,请见第150页,表。

径向轴承的轴承座公差的推荐值,请见第152页,表。

安装尺寸

尺寸表给出了相邻结构倒角尺寸ra的最大值和相邻挡肩直径Da和da。

带圆锥孔的轴承:

■直接安装在锥形轴上或

■通过紧定套安装在圆柱轴上用锁紧螺母与止动垫圈固定。

如果轴向力比较大,则可使用支撑环。安装时,必须依据尺寸表中支撑环的尺寸。

钢球突出量

在带黄铜保持架的轴承中,钢球在轴承两侧有一定的突出量。

在相邻结构设计时必须考虑这个突出量C1。

值C1:见尺寸表第380页和第389页。

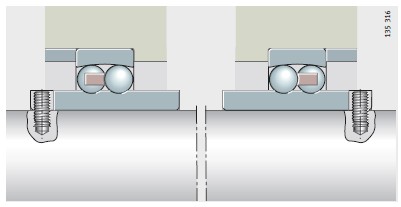

系列122的定位

调心球轴承通过插入内圈定位槽中的定位销轴向固定轴承,图1,也可以避免内圈与轴出现相对运动。

如果轴由两个调心球轴承支撑,那么定位槽必须同时布置在两个轴承的内侧或外侧,图1。

|

图1 轴承的定位和布置

|

|

精度

轴承的外形尺寸符合标准DIN 630。

轴承的尺寸公差和几何公差符合DIN 620-2标准,标准轴承为PN级。

对于系列112,轴承内孔公差为J7。

圆柱孔轴承的内部径向游隙

内部径向游隙符合DIN 620-4标准,标准轴承的内部径向游隙为CN组。

内部径向游隙

|

内径

|

内部径向游隙

|

|

d

|

CN

|

C3

|

|

mm

|

μm

|

μm

|

|

大于

|

到

|

min.

|

max.

|

min.

|

max.

|

|

-

|

6

|

5

|

15

|

10

|

20

|

|

6

|

10

|

6

|

17

|

12

|

25

|

|

10

|

14

|

6

|

19

|

13

|

26

|

|

14

|

18

|

8

|

21

|

15

|

28

|

|

18

|

24

|

10

|

23

|

17

|

30

|

|

24

|

30

|

11

|

24

|

19

|

35

|

|

30

|

40

|

13

|

29

|

23

|

40

|

|

40

|

50

|

14

|

31

|

25

|

44

|

|

50

|

65

|

16

|

36

|

30

|

50

|

|

65

|

80

|

18

|

40

|

35

|

60

|

|

80

|

100

|

22

|

48

|

42

|

70

|

|

100

|

120

|

25

|

56

|

50

|

83

|

|

120

|

140

|

30

|

68

|

60

|

100

|

|

140

|

160

|

35

|

80

|

70

|

120

|

圆锥孔轴承的内部径向游隙

圆锥孔轴承的内部游隙组为C3,符合DIN620-4。

内部径向游隙

|

内径

|

内部径向游隙

|

|

d

|

CN

|

C3

|

|

mm

|

μm

|

μm

|

|

大于

|

到

|

min.

|

max.

|

min.

|

max.

|

|

18

|

24

|

13

|

26

|

20

|

33

|

|

24

|

30

|

15

|

28

|

23

|

39

|

|

30

|

40

|

19

|

35

|

29

|

46

|

|

40

|

50

|

22

|

39

|

33

|

52

|

|

50

|

65

|

27

|

47

|

41

|

61

|

|

65

|

80

|

35

|

57

|

50

|

75

|

|

80

|

100

|

42

|

68

|

62

|

90

|

|

100

|

120

|

50

|

81

|

75

|

108

|

|

120

|

140

|

60

|

98

|

90

|

130

|

|

140

|

160

|

65

|

110

|

100

|

150

|