产品目录

四点接触球轴承

-

四点接触球轴承

圆柱滚子轴承

-

带保持架的圆柱滚子轴承

-

带盘式保持架或隔片的圆柱滚子轴承

-

单列满装圆柱滚子轴承

-

双列满装圆柱滚子轴承

-

高精密圆柱滚子轴承

圆锥滚子轴承

-

单列圆锥滚子轴承

-

配对圆锥滚子轴承

-

单列英制圆锥滚子轴承

-

整体式圆锥滚子轴承

鼓形滚子轴承

-

圆柱孔或圆锥孔

-

带紧定套

调心滚子轴承

-

圆柱孔或圆锥孔

-

带紧定套

-

带退卸套

冲压外圈滚针轴承

-

开式 闭式 无密封

-

开式 闭式 密封

-

开式、满装滚针单元、无密封

机加工滚针轴承

-

无内圈

-

无内圈 开式

-

带内圈 开式

-

无内圈 密封

-

带内圈 密封

-

无挡边无内圈 开式

-

无挡边带内圈 开式

-

调心 有/无内圈

-

滚针/推力球轴承 无内圈

-

滚针/ 推力球轴承 无内圈 带或不带外罩

-

滚针/ 推力圆柱滚子轴承 无内圈 带或不带外罩

-

滚针/ 角接触球轴承 带内圈

-

内圈 无润滑孔

-

内圈 带润滑孔

冲压外圈滚针离合器

-

不带轴承 带滚花或不带滚花

-

带轴承配置 带滚花或不带滚花

密封圈

-

密封圈

双向推力角接触球轴承

-

双向推力角接触球轴承

推力圆柱滚子轴承

-

推力圆柱滚子轴承 保持架组件 推力轴承垫圈

推力滚针和保持架组件

-

推力滚针和保持架组件 推力轴承垫圈

-

推力滚针轴承 带定心套

-

与向心滚针轴承 组合使用

推力调心滚子轴承

-

推力调心滚子轴承

交叉滚子轴承

-

交叉滚子轴承

丝杠支撑轴承

-

推力角接触球轴承

-

滚针/推力圆柱滚子轴承

-

密封组件 精密锁紧螺母

承受联合载荷的高精密轴承

-

推力/向心轴承

-

推力角接触球轴承

外球面轴承,轴承座单元

-

外球面轴承

- 带偏心套的外球面球轴承 d 12-25mm

- 带偏心套的外球面球轴承 d 30-35mm

- 带偏心套的外球面球轴承 d 40-55mm

- 带偏心套的外球面球轴承 d 60-120mm

- 内圈带顶丝的外球面球轴承 d 12-35mm

- 内圈带顶丝的外球面球轴承 d 40-90mm

- 带紧定套的外球面球轴承

- 带定位槽的外球面球轴承

- 带偏心套的外球面球轴承 圆柱面外圈

- 英制外球面球轴承 d 5/8-1 1/4mm

- 英制外球面球轴承 d 1 3/8-2 15/16mm

- 带橡胶内衬的外球面球轴承

- 带钢质调心圈的外球面球轴承

- 加宽内圈的深沟球轴承

- 调心深沟球轴承 球面外圈 方形内孔或六角形内孔

- 调心深沟球轴承 球面外圈 孔配合

-

轴承座单元

- 立式轴承座单元 铸铁轴承座 带长底座 d 12-25mm

- 立式轴承座单元 铸铁轴承座 带长底座 d 30-35mm

- 立式轴承座单元 铸铁轴承座 带长底座 d 40-50mm

- 立式轴承座单元 铸铁轴承座 带长底座 d 50-75mm

- 立式轴承座单元 铸铁轴承座 带长底座 d 80-120mm

- 立式轴承座单元 铸铁轴承座 带短底座

- 立式轴承座单元 铸铁轴承座 带短底座 d 40-60mm

- 两螺栓法兰式 轴承座单元 铸铁轴承座

- 两螺栓法兰式带座 外球面球轴承单元 铸铁轴承座 d 12-25mm

- 两螺栓法兰式带座 外球面球轴承单元 铸铁轴承座 d 30-40mm

- 两螺栓法兰式带座 外球面球轴承单元 铸铁轴承座 d 40-55mm

- 两螺栓法兰式带座 外球面球轴承单元 铸铁轴承座 d 60-75mm

- 带定心凸台的两螺栓法兰式

- 三螺栓法兰式

- 四螺栓法兰式 d 12-25mm

- 四螺栓法兰式 d 30-40mm

- 四螺栓法兰式 d 45-60mm

- 四螺栓法兰式 d 65-120mm

- 带定心凸台的四螺栓法兰式 d 20-45mm

- 带定心凸台的四螺栓法兰式 d 50-80mm

- 带定心凸台的四螺栓法兰式 d 90-120mm

- 带定心凸台的四螺栓法兰式 d 25-60mm

- 四螺栓法兰式 带双列角接触球轴承

- 悬挂式轴承座单元 d 20-55mm

- 悬挂式轴承座单元 d 60-120mm

- 悬挂式轴承座单元 d 20-50mm

- 悬挂式轴承座单元 d 25-50mm

- 悬挂式轴承座单元 铸铁轴承座 冲压钢轴承座

- 立式轴承座单元 冲压钢轴承座

- 双螺栓法兰式 轴承座单元 冲压钢轴承座

- 双螺栓法兰式 带橡胶内衬的冲压钢轴承座

- 三螺栓法兰式 冲压钢轴承座

- 三螺栓和四螺栓 d 12-35mm

- 三螺栓和四螺栓 d 40-60mm

链传动 惰轮轮齿单元

-

链传动 惰轮轮齿单元

-

惰轮单元

轴承座

-

立式轴承座SNV,剖分用于带紧定套的圆锥孔轴承

-

立式轴承座SNV,剖分用于圆柱孔轴承

-

立式轴承座S30,剖分适用于带紧定套的圆锥孔调心滚子轴承

-

立式轴承座SD31,剖分适用于带紧定套的圆锥孔调心滚子轴承

-

立式轴承座LOE,剖分用于圆柱孔调心滚子轴承

-

立式轴承座LOE,剖分适用于带紧定套的圆锥孔调心滚子轴承

-

立式轴承座单元VRE3,非剖分带轴及轴承

-

立式轴承座BND,非剖分适用于调心滚子轴承

-

带法兰的轴承座F112,非剖分适用于加宽内圈的调心球轴承

-

带法兰的轴承座F5,非剖分用于带紧定套的圆锥孔轴承

滚动体

-

钢球

-

圆柱滚子

向心关节轴承

-

向心关节轴承

- GE...E/GE...ES/2RS

- GEC...XS/2RS

- GEG...E/GEG...ES/2RS

- GEEW...ES

- GEEM...ES-2RS

- GEF...ES

- GE...XS/K

- GEZ…ES/2RS

- GEWZ…ES/2RS

- GEK...XS-2RS

- GE...C

- GEH…HC/HCS

- GEC…HC/HCS

- GE…ET-2RS/XT-2RS

- GEG…ET-2RS/XT-2RS

- GEC...HT

- GEH...HT

- GE...XF/Q

- GEH...XF/Q

- GEH...HF/Q

- GE...C

- GE…ET / XT-2RS

- GEG…ET-2RS / XT-2RS

- GEC...HT

- GEH...HT

- GEGZ…ES/2RS

- GEC...DW

- GEWK...ES 2RS

- WCN

d 30-45mm

交叉滚子轴承SX是用于高精密场合的产品,它的尺寸符合ISO标准,尺寸系列18符合标准DIN 616。它由外圈、内圈、滚动体和塑料隔片组成。外圈是剖分式的,并由三个紧固环固定。

交叉滚子轴承的刚性很大、运转精度很高,有带普通游隙、小游隙或预载的类型。带预载轴承的后缀为VSP。

采用夹紧垫圈可以很容易地将轴承的外圈安装在相邻结构上。

带有特殊涂层Corrotect®的轴承,具有耐腐蚀功能。

径向、轴向和力矩载荷

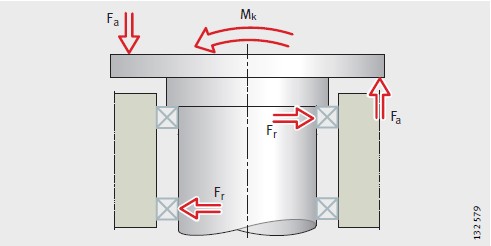

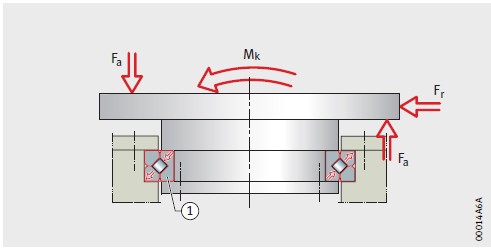

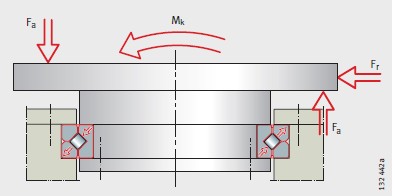

圆柱滚子是X型布置的,一个这样的轴承就可以承受两个方向的轴向力、径向力、倾覆力矩和其它联合载荷。因此两个轴承布置的设计方案能够用单个SX轴承布置方式来代替,如图1和图2。

|

Fa=轴承轴向动载荷 Fr=轴承径向动载荷 Mk=轴承动载倾覆力矩 图1 两个轴承的布置 |

|

|

①交叉滚子轴承SX 图2 单个交叉滚子轴承SX的布置 |

|

圆周速度

圆周速度取决于轴承种类(带普通游隙或预载)和润滑方式(脂或油),请见下表。

圆周速度

|

普通游隙 |

预载 |

圆周速度 |

|

油润滑 |

- |

到8m/s(n·Dm=152800) |

|

脂润滑 |

- |

到4m/s(n·Dm=76400) |

|

- |

油润滑 |

到4m/s(n·Dm=76400) |

|

- |

脂润滑 |

到2m/s(n·Dm=38200) |

密封

轴承不带密封。密封布置可以设计在相邻结构的任何位置。

润滑

SX轴承不含油基防锈油,而是脂润滑;它们可以用润滑油润滑,请见KSX样本。

选择脂润滑,可以采用符合DIN 51825–KP2N–20的高质量锂基脂,如Arcanol的LOAD150或LOAD220。

对于油润滑,可以采用CLP(符合DIN 51517)或HLP(符合DIN 51524)的润滑油,粘度等级在ISO-VG10到100之间。

工作温度

交叉滚子轴承合适的工作温度范围为–30℃到+80℃。

后缀

现有设计的后缀:请见下表。

现有设计

|

后缀 |

说明 |

设计 |

|

RR |

耐腐蚀设计,带Corrotect®涂层 |

特殊设计,协议订货 |

|

RLO |

小游隙 |

标准设计 |

|

VSP |

预载 |

|

设计与安全指南

静载承载能力

交叉滚子轴承用于偶尔的回转运动、低速的摆动运动、低速的旋转运动或者静止状态,承受按静载能力选择的尺寸所对应的载荷。

承受静载的交叉滚子轴承的尺寸可利用基本额定静载荷C0和极限静载荷图来校核。

校核静载承载能力

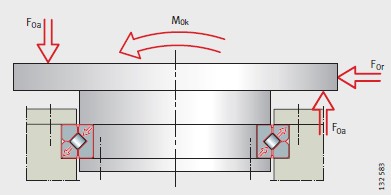

如图3,如果知道载荷布置,并且夹紧垫圈、定位、安装和润滑都能满足要求,可对该应用做初步判断。

如果载荷布置更复杂或部分条件不能满足,请和我们联系。

|

Fa=轴承轴向静载荷 F0r=轴承径向静载荷 M0k=静载荷倾覆力矩 图3 载荷布置 |

|

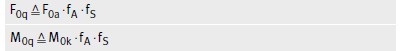

为了校核静载承载能力,必须确定下面的当量静载运行值:

■轴承当量静载荷F0q

■当量倾覆力矩M0q。

有无径向载荷的情况都能校核。

无径向载荷时轴承当量静载荷的确定

如果只有轴向力和倾覆力矩,采用下式:

F0q kN

轴承当量轴向载荷(静态)

F

轴承轴向静载荷

fA –

应用系数,请见第904页,表格

fS –

附加安全系数,请见第904页,安全系数部分

M0q kNm

当量倾覆力矩(静态)

M0k kNm

静态倾覆力矩。

F0q和M0q用来确定极限静载图上的承载点,请见尺寸表。

除了滚道,也必须校核固定螺栓的承载能力。

关于滚道的极限静载图和固定螺栓如尺寸表所示。

承载点必须低于滚道曲线。

有径向载荷时轴承当量静载荷的确定

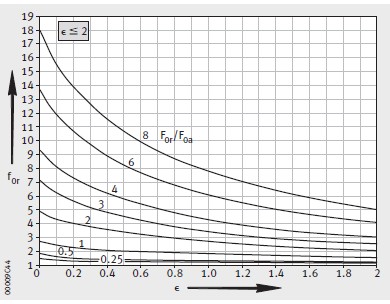

如果径向载荷F0r比尺寸表中所示的基本额定径向静载荷C0r小,则要考虑径向载荷。

有径向载荷时采用下式确定轴承当量静载荷:

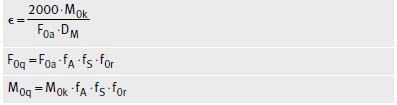

■利用公式计算载荷偏心参数ε

■确定径向静载系数f0r。为了实现这一点:

–确定比值F0r/F0a,依据第903页,图4或图5

–根据比值F0r/F0a和_,由第903页,图4或图5来确定径向静载系数f0r

■确定应用系数fA,请见第904页,表格,必要时还需确定安全系数fS

■根据公式计算轴承当量轴向载荷F0q和当量倾覆力矩M0q

■根据F0q和M0q确定极限静载图上的承载点,请见尺寸表。

承载点必须低于滚道曲线。

ε –

载荷偏心参数

M0k kNm

静态倾覆力矩

F

轴承轴向静载荷

DM mm

滚动体节圆直径,请见尺寸表

F0q kN

轴承当量载荷(静态)

fA –

应用系数,请见第904页,表格

fS –

附加安全系数,请见第904页,安全系数部分

f0r –

静态径向载荷系数,请见第903页,图4或图5

M0q kNm

当量倾覆力矩(静态)。

|

f0r=静态径向载荷系数 ε=载荷偏心参数;ε≤2 图4 静态径向载荷系数 |

|

|

f0r=静态径向载荷系数 ε=载荷偏心参数;ε>2 图5 静态径向载荷系数 |

|

应用系数

表中的应用系数fA是一个经验值。它考虑了许多重要的要素,例如运转的类型及剧烈程度、刚度和运转精度。假如已知准确的应用要求,则这些数值可以做相应改变。

不能采用小于1的应用系数。

在大多数应用中进行静态计算时可以使用系数1,如用于齿轮箱轴承和转台轴承。

除静态计算外,每次必须检查额定寿命,请见动载荷承载能力。

应用系数fA

|

应用 |

运转和需求的标准 |

应用系数 |

|

|

|

fA |

|

机器人 |

刚度 |

1.25 |

|

航天 |

精确 |

1.5 |

|

机床 |

精确 |

1.5 |

|

测试仪器 |

平稳运行 |

2 |

|

医疗器械 |

平稳运行 |

1.5 |

安全系数

附加安全系数为fS=1。

计算中通常用不到附加安全系数。

在特殊的应用中如在许可说明书、内部说明书、用于检修的需求规定等,应该使用合适的安全系数。

动载荷承载能力

承受动态载荷的交叉滚子轴承,即主要承受旋转运动的轴承,要根据动态承载能力确定尺寸。

承受动态载荷的轴承的尺寸,可以利用基本额定动载荷C和基本额定寿命L或Lh近似地校核。

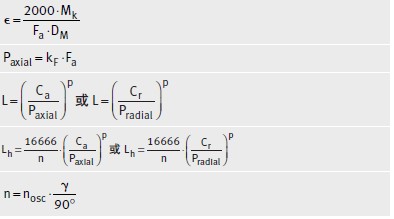

确定基本额定寿命

寿命L和Lh的计算公式仅用于下列情况:

■载荷分布与图6相一致

■满足与定位(轴承套圈必须有足够的刚性或牢固连接在相邻结构上)、安装、润滑及密封有关的所有要求

■运转过程中,载荷和速度恒定不变。如果载荷和速度不是常数,可以确定当量运转值,结果和实际载荷产生相同疲劳工况,请见第51页,当量运行值

■载荷比为Fr/Fa≤8。

如果载荷分布更加复杂、载荷比Fr/Fa>8或者不能满足上述条件,请和我们联系。

|

Fa=轴承轴向动载荷 Fr=轴承径向动载荷 Mk=动载倾覆力矩 图6 载荷分布 |

|

承受联合载荷

轴承的基本额定寿命的确定

如果轴承承受联合载荷,轴向、径向和倾覆力矩寿命L和Lh采用下列方法计算:

■计算载荷偏心参数ε,根据第906页的公式

■确定轴承径向动载荷Fr和轴向动载荷Fa的比值(Fr/Fa)

■根据ε和比值Fr/Fa,确定动载荷系数kF,请见第907页,图7

■计算轴承轴向当量动载荷Paxial=kF·Fa,根据第906页的公式

■将轴承的当量动载荷Paxial和基本额定轴向动载荷Ca代入到寿命L和Lh计算公式中,即可计算寿命,请见第906页。

如果是摆动运动,将计算后的运转速度代入到寿命计算公式Lh当中,请见第906页。

仅承受径向载荷时轴承基本额定寿命的确定

当回转支撑轴承只承受径向载荷时,将下列数值代入额定寿命计算公式L和Lh中:

■所采用的当量载荷不是轴承轴向当量动载荷Paxial,而是轴承径向动当量动载荷Pradial(即Fr)–Pradial=Fr

■基本额定径向动载荷Cr。

ε -

载荷偏心参数

Mk kNm

动载倾覆力矩

Fa kN

轴承轴向动载荷

DM mm

滚动体节圆直径,请见尺寸表

Paxial kN

轴承当量轴向动载荷。

对于轴承仅承受径向载荷时,采用Pradial

kF -

动载荷系数,请见第907页,图7

L10 106转

基本额定寿命,百万转

Ca,Cr kN

尺寸表中给出的基本额定轴向或径向动载荷,请见尺寸表。

对于只承受径向载荷的轴承,采用Cr

P -

交叉滚子轴承的寿命指数:p=10/3

L10h h

基本额定寿命,运转小时

N min–1

工作速度

nosc min–1

往复运动的频率

γ °

摆动角度的一半

Pradial kN

轴承当量径向动载荷

Fr kN

轴承径向动载荷。

|

kF=动载荷系数 ε=载荷偏心参数 图7 动载荷系数 |

|

固定螺栓的承载能力

依据轴承静载荷承载能力校核的内容,除了对滚道进行校核

之外,还需要对固定螺栓的承载能力进行校核,参考第901页。

如果满足下列条件,固定螺栓的承载能力可以进行校核:

■本章的检验标准条件依据静载承载能力,请见第901页

■采用力矩扳手根据给定力拒拧紧螺栓

–固定螺栓系数αA=1.6,拧紧力矩按表中所示,第912页和第913页

■未超过许可接触应力

■使用推荐尺寸、数量和等级的螺栓。

承载能力的标志

螺栓的承载能力说明如下:

■尺寸表中固定螺栓的极限载荷曲线

■最大许可径向载荷Frper(摩擦锁紧)。

固定螺栓极限静载荷图中给出了螺栓曲线。这些曲线是根据对等级为10.9,拧紧使其达到90%的极限应力,包括扭矩在内。

假如使用8.8级或12.9级的螺栓,必须根据下面的系数转换当量静载荷F0q和M0q(请见静载承受能力,第901页):

■8.8级(F0q×1.65,M0q×1.65)

■12.9级(F0q×0.8,M0q×0.8)。

校核螺栓的静载承受能力

螺栓的静载承载能力受其弹性极限应力的限制。

带和不带径向载荷的应用

确定轴承当量静载荷F0q和倾覆力矩M0q。

再用F0q和M0q和螺栓极限静载图确定固定螺栓的承载点。

请见第918页和第920页所列图表。

承载点必须低于对应的螺栓曲线。

螺栓的径向载荷和静载承载能力

假如不对中的轴承圈套上承受径向载荷,螺栓连接必须避免轴承圈套在相邻结构上产生位移。

为了校核这一点:

■给轴承径向载荷乘上一个应用系数fA,请见第904页,表格

■将其与最大许可径向载荷Frper的数值进行比较。

固定螺栓的最大许可径向载荷Frper取决于它们的摩擦锁紧力,而不是轴承的径向承载能力。

如果轴承的径向载荷高于固定螺栓的摩擦锁紧力或者径向载荷非常高(Fr/Fa>4),请和我们联系。

校核螺栓的动载承载能力

螺栓动载承载能力与螺栓的疲劳强度相对应。

动载承载能力

根据轴承的动载荷,可确定当量载荷F0q和M0q。

采用下列系数,而不是应用系数fA,运转载荷会增大:

■8.8级(系数1.8)

10.9级(系数1.6)

12.9级(系数1.5)。

必须在极限静载图上检查固定螺栓承载能力,请见尺寸表。

承载点必须低于对应的螺栓曲线。

轴和轴承座公差

对于普通应用,公差K7的轴承座和h7的轴就足够了,请见下表。

对于精密应用,轴承座的公差应为K6,轴的公差应为h6,请见下表。

轴的配合公差

|

普通尺寸范围 |

普通公差 |

||||

|

大于 |

到 |

h6 |

h7 |

||

|

|

|

上 |

下 |

上 |

下 |

|

mm |

mm |

μm |

μm |

μm |

μm |

|

65 |

80 |

0 |

-19 |

0 |

-30 |

|

80 |

100 |

0 |

-22 |

0 |

-35 |

|

100 |

120 |

0 |

-22 |

0 |

-35 |

|

120 |

140 |

0 |

-25 |

0 |

-40 |

|

140 |

160 |

0 |

-25 |

0 |

-40 |

|

160 |

180 |

0 |

-25 |

0 |

-40 |

|

180 |

200 |

0 |

-29 |

0 |

-46 |

|

200 |

225 |

0 |

-29 |

0 |

-46 |

|

225 |

250 |

0 |

-29 |

0 |

-46 |

|

250 |

280 |

0 |

-32 |

0 |

-52 |

|

280 |

315 |

0 |

-32 |

0 |

-52 |

|

315 |

355 |

0 |

-36 |

0 |

-57 |

|

355 |

400 |

0 |

-36 |

0 |

-57 |

|

400 |

450 |

0 |

-40 |

0 |

-63 |

|

450 |

500 |

0 |

-40 |

0 |

-63 |

轴承座孔的配合公差

|

普通尺寸范围 |

普通公差 |

||||

|

大于 |

到 |

K6 |

K7 |

||

|

|

|

上 |

下 |

上 |

下 |

|

mm |

mm |

μm |

μm |

μm |

μm |

|

80 |

100 |

+4 |

-18 |

+10 |

-25 |

|

100 |

120 |

+4 |

-18 |

+10 |

-25 |

|

120 |

140 |

+4 |

-21 |

+12 |

-28 |

|

140 |

160 |

+4 |

-21 |

+12 |

-28 |

|

160 |

180 |

+4 |

-21 |

+12 |

-28 |

|

180 |

200 |

+5 |

-24 |

+13 |

-33 |

|

200 |

225 |

+5 |

-24 |

+13 |

-33 |

|

225 |

250 |

+5 |

-24 |

+13 |

-33 |

|

250 |

280 |

+5 |

-27 |

+16 |

-36 |

|

280 |

315 |

+5 |

-27 |

+16 |

-36 |

|

315 |

355 |

+7 |

-29 |

+17 |

-40 |

|

355 |

400 |

+7 |

-29 |

+17 |

-40 |

|

400 |

450 |

+8 |

-32 |

+18 |

-45 |

|

450 |

500 |

+8 |

-32 |

+18 |

-45 |

|

500 |

560 |

0 |

-44 |

0 |

-70 |

|

560 |

630 |

0 |

-44 |

0 |

-70 |

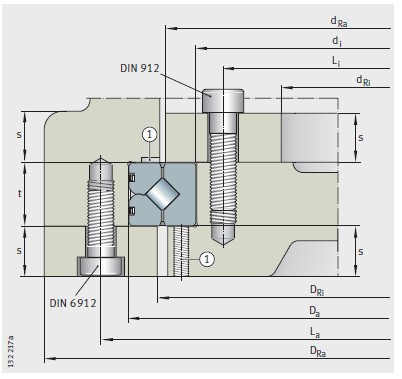

采用夹紧垫圈定位

经证明夹紧垫圈是交叉滚子轴承SX定位的一种好的手段,图8,第911页。

轴承套圈在整个圆周和宽度上必须得到刚性和均匀的支撑。

夹紧垫圈和安装法兰盘的厚度不能小于其最小厚度,请见安装尺寸表。

符合DIN 74的J型沉孔可用于符合标准DIN 6912的螺栓。

对于较深沉孔,必须根据沉孔的深度增加夹紧垫圈的厚度S。

安装尺寸请见第911页,表格和第911页,图8。

夹紧垫圈的最小强度:请见夹紧垫圈的最小强度。

轴承配合面的深度

为了保证夹紧垫圈安全地固定轴承,轴承配合面的深度t必须和安装尺寸表中数值一致,请见第911页,表格和第911页,图8。

轴承配合面的深度会影响轴承的游隙和转动阻力。

预载轴承(后缀VSP)的转动阻力更高。

如果对于转动阻力有特殊要求,深度t必须与相应轴承套圈的高度相配。已经证明,深度t的变量对公差的影响与尺寸表中的尺寸h对公差的影响相同,甚至可使公差带更窄。为安全起见,在任何情况都应该进行内部测试。

夹紧垫圈的最小强度

对于10.9级的螺栓,其螺栓头和螺母的颈部最小强度必须是500N/mm2。没有必要使用垫圈。

对于12.9级的固定螺栓,其最小强度不得小于850N/mm2,否则在螺栓头和螺母颈部处要使用经过淬火和回火处理的垫圈。

安装尺寸

|

型号 |

安装尺寸 |

|

|||||||||

|

di |

Da |

t |

|

s |

dRA |

dRi |

DRi |

DRa |

Li |

La |

|

|

|

h7 |

K7 |

|

|

min. |

|

|

|

|

max. |

min. |

|

|

(h6) |

(K6) |

|

|

|

|

|

|

|

|

|

|

SX011814 |

70 |

90 |

10 |

-0,005 -0,015 |

8 |

78 |

42 |

82 |

118 |

60 |

100 |

|

SX011818 |

90 |

115 |

13 |

-0,005 -0,020 |

10 |

100 |

61 |

104 |

144 |

80 |

125 |

|

SX011820 |

100 |

125 |

13 |

-0,005-0,020 |

10 |

110 |

71 |

114 |

154 |

90 |

135 |

|

SX011824 |

120 |

150 |

16 |

-0,005 -0,025 |

12 |

132 |

84 |

138 |

186 |

108 |

162 |

|

SX011828 |

140 |

175 |

18 |

-0,005 -0,030 |

14 |

154 |

94 |

160 |

221 |

124 |

191 |

|

SX011832 |

160 |

200 |

20 |

-0,02 -0,05 |

15 |

177 |

111 |

183 |

249 |

144 |

216 |

|

SX011836 |

180 |

225 |

22 |

-0,02 -0,05 |

17 |

199 |

121 |

205 |

284 |

160 |

245 |

|

SX011840 |

200 |

250 |

24 |

-0,02 -0,06 |

18 |

221 |

139 |

229 |

311 |

180 |

270 |

|

SX011848 |

240 |

300 |

28 |

-0,02 -0,06 |

21 |

269 |

166 |

274 |

374 |

216 |

324 |

|

SX011860 |

300 |

380 |

38 |

-0,04 -0,10 |

29 |

335 |

201 |

345 |

479 |

268 |

412 |

|

SX011868 |

340 |

420 |

38 |

-0,04 -0,10 |

29 |

375 |

241 |

385 |

519 |

308 |

452 |

|

SX011880 |

400 |

500 |

46 |

-0,04 -0,10 |

35 |

445 |

275 |

455 |

625 |

360 |

540 |

|

SX0118/ |

500 |

620 |

56 |

-0,04 -0,10 |

42 |

554 |

350 |

566 |

700 |

452 |

668 |

|

①沟槽、螺纹退卸孔或 用于拆卸用途的类似结构 图8 夹紧垫圈、轴承配合面深度、安装尺寸 |

|

固定螺栓

轴承或夹紧垫圈的固定适用10.9级的螺栓,请见下表。

如果螺栓的推荐尺寸、等级和数量有偏差,则轴承的承载能力和工作寿命都会显著减小。

对于12.9级的螺栓,要注意夹紧垫圈的最小强度或使用淬火和回火处理的垫圈。

固定螺栓

|

交叉滚子轴承 |

固定螺栓 |

拧紧力矩 |

|

|

|

10.9级 |

|

|

|

|

尺寸 |

数量 |

MA |

|

|

|

|

Nm |

|

SX011814 |

M5 |

18 |

7 |

|

SX011818 |

M5 |

24 |

7 |

|

SX011820 |

M5 |

24 |

7 |

|

SX011824 |

M6 |

24 |

11.7 |

|

SX011828 |

M8 |

24 |

27.8 |

|

SX011832 |

M8 |

24 |

27.8 |

|

SX011836 |

M10 |

24 |

55.6 |

|

SX011840 |

M10 |

24 |

55.6 |

|

SX011848 |

M12 |

24 |

98.4 |

|

SX011860 |

M16 |

24 |

247 |

|

SX011868 |

M16 |

24 |

247 |

|

SX011880 |

M20 |

24 |

481 |

|

SX0118/500 |

M24 |

24 |

831 |

螺栓的防松

通常,采用正确的预载螺栓即可充分防松。然而如果经常有冲击或振动载荷,则有必要采用额外方法实现螺栓的防松。

不是所有螺栓防松的方法都适合于交叉滚子轴承。

严禁使用弹簧垫圈和开口垫圈。

标准DIN 25201中给出了螺栓防松总论,在1992年出版的标准DIN 25203中特别地介绍了采用胶粘剂防松的方法。

如果使用这些方法,请咨询相关公司。

拧紧力矩MA用于拧紧螺栓时控制力矩

|

固定螺栓 |

夹紧部位的 |

芯部的 |

拧紧力矩 |

||

|

|

横截面积 |

横截面积 |

MA1) Nm |

||

|

|

|

|

螺栓等级 |

||

|

As mm2 |

Ad3 mm2 |

8.8 |

10.9 |

12.9 |

|

|

M4 |

8.78 |

7.75 |

2.25 |

3.31 |

3.87 |

|

M5 |

14.2 |

12.7 |

4.61 |

6.77 |

7.92 |

|

M6 |

20.1 |

17.9 |

7.8 |

11.5 |

13.4 |

|

M8 |

36.6 |

32.8 |

19.1 |

28 |

32.8 |

|

M10 |

58 |

52.3 |

38 |

55.8 |

65.3 |

|

M12 |

84.3 |

76.2 |

66.5 |

97.7 |

114 |

|

M14 |

115 |

105 |

107 |

156 |

183 |

|

M16 |

157 |

144 |

168 |

246 |

288 |

|

M18 |

192 |

175 |

229 |

336 |

394 |

|

M20 |

245 |

225 |

327 |

481 |

562 |

|

M22 |

303 |

282 |

450 |

661 |

773 |

|

M24 |

353 |

324 |

565 |

830 |

972 |

|

—— 1) MA 根据 VDI Guideline 2 230 (1986年7月)选取μK=0.08和μG=0.12。 |

|||||

装配预紧力FM用于拧紧螺栓时控制力矩

|

固定螺栓 |

夹紧部位的 |

芯部的 |

装舉预紧力 |

|

|

横截面积 |

横截面积 |

FM1)在kN为 |

|

|

|

|

螺栓等级 |

||

|

As mm2 |

Ad3 mm2 |

8.8 |

10.9 |

12.9 |

|

|

M4 |

8.78 |

7.75 |

4.05 |

5.95 |

6.96 |

|

M5 |

14.2 |

12.7 |

6.63 |

9.74 |

11.4 |

|

M6 |

20.1 |

17.9 |

9.36 |

13.7 |

16.1 |

|

M8 |

36.6 |

32.8 |

17.2 |

25.2 |

29.5 |

|

M10 |

58 |

52.3 |

27.3 |

40.2 |

47 |

|

M12 |

84.3 |

76.2 |

39.9 |

58.5 |

68.5 |

|

M14 |

115 |

105 |

54.7 |

80.4 |

94.1 |

|

M16 |

157 |

144 |

75.3 |

111 |

129 |

|

M18 |

192 |

175 |

91.6 |

134 |

157 |

|

M20 |

245 |

225 |

118 |

173 |

202 |

|

M22 |

303 |

282 |

147 |

216 |

253 |

|

M24 |

353 |

324 |

169 |

249 |

291 |

|

—— 1) FM 根据 VDI Guideline 2 230 (1986年7月)选取μG=0.12。 |

|||||

交叉滚子轴承的安装

必须去除连接部件的孔和边缘的毛刺。轴承套圈的支撑表面必须清洁。

在轴承套圈相邻结构轴承配合面和定位表面上涂抹少许润滑油或润滑脂。

为避免改变螺栓的摩擦系数,在固定螺栓的螺纹上涂抹少许润滑油(采用胶粘剂防松的螺栓,不要涂抹润滑油或润滑脂)。

确保所有相邻的零件和润滑管道不受清洗剂,溶剂和洗涤乳化液影响。避免轴承配合面锈蚀或滚道系统可能的污染。

安装时只能对轴承套圈施加安装力,决不能直接对滚动体和密封施加力。避免直接敲打轴承内外圈化连续定位轴承套圈并没有任何外来载荷的作用。

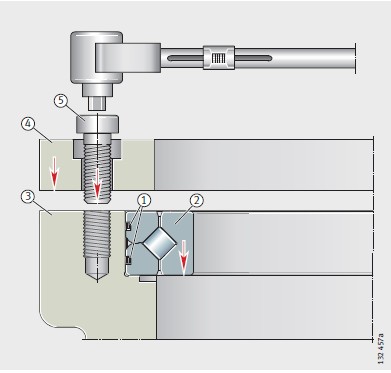

外圈是剖分式的并由三个夹紧环固定①,请见第915页,图9。

夹紧环严禁承受拉伸载荷。

轴承外圈的固定

安装套圈,图9:

■首先将轴承②外圈放入或者压入外部相邻结构③中

■定位外部夹紧垫圈④

■将固定螺栓⑤插入夹紧垫圈中并按给定拧紧力矩MA分步拧紧螺栓

–按照十字交叉顺序拧紧螺栓,避免螺栓张力过大波动

1.拧紧力矩MA对于固定螺栓,如表所示,第913页。

|

图9 轴承外圈的固定 |

|

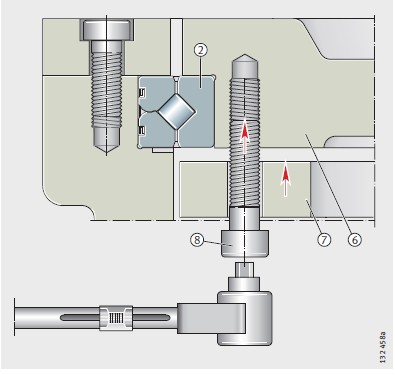

轴承内圈的固定

安装套圈,图10:

■将轴承②放入内部相邻结构⑥

■定位内部夹紧垫圈⑦

■将固定螺栓⑧插入夹紧垫圈中并按给定拧紧力矩MA分步拧紧螺栓

–按照十字交叉顺序拧紧螺栓,避免螺栓张力过大波动。

|

图10 轴承内圈的固定 |

|

检查运行

安装完成后,必须检查安装好的交叉滚子轴承的运转性能。

如果轴承运行不规则或者不平稳,或者轴承的温度非正常升高,要拆卸并检查轴承然后按照前面介绍的安装指南重新安装轴承。

精度

其尺寸公差和几何公差符合标准DIN 620-2和DIN 620-3,并在P6到P5范围内。

外形尺寸符合DIN 616中尺寸系列18。