特性

这类轴承是用于机床的双列精密轴承。采用高径向刚度和高精度的轴承布置,主要为主轴提供径向支撑。

轴承由无挡边的外圈、带三个挡边的内圈以及圆柱滚子与黄铜实体保持架组件构成。为了便于内部径向游隙的优化设置,内圈带有1:12的圆锥孔。轴承外圈可拆分,便于安装和拆卸。分开安装的内、外圈都可以实现紧配合。

有关高精密圆柱滚子轴承的详细说明(设计、计算、润滑、游隙调整),请见样本AC41130,《超精密轴承》。

浮动轴承

圆柱滚子轴承NN30..-AS-K-M-SP是浮动轴承,只能承受径向力。

轴向力通常由另外的双向推力角接触球轴承来承受。

轴向位移

内圈相对于外圈在一个方向上可以轴向移动位移“s”,具体数值见尺寸表所示。

密封

这类轴承不带密封圈。

润滑

这类轴承可以从端面进行润滑,也可通过外圈上的润滑油槽和润滑油孔进行润滑。可以使用脂润滑或油润滑。

工作温度

这类特殊精度等级(SP)的圆柱滚子轴承适合的工作温度从–30℃至+150℃。

对于连续工作温度超过+120℃的场合,请和我们联系。

保持架

高精密圆柱滚子轴承带两个由滚子引导的实体黄铜保持架。

后缀

现有后缀:如下表所示。

现有设计

|

后缀

|

说明

|

设计

|

|

A

|

改进的内部结构

|

标准设计

|

|

K

|

圆锥孔,锥度为1:12

|

|

|

M

|

实体黄铜保持架,滚子引导

|

|

|

S

|

外圈带润滑油槽和润滑油孔

|

|

|

SP

|

精度等级SP

|

|

设计与安全指南

轴承工作寿命

高精密轴承必须能非常精确地引导机械部件,并在极高转速下承受载荷。轴承的选择主要根据精度、刚度和运转性能。

为了能够满足尽可能长的寿命要求,轴承运转过程中不能有任何磨损。要做到这一点,必须保证轴承在滚动接触点处形成能承载的弹性流体润滑油膜。满足以上条件,多数应用中的轴承可以达到其疲劳寿命。如果设计寿命接近疲劳寿命,那么轴承的工作寿命通常受润滑剂寿命的影响。

从载荷方面分析,轴承工作寿命的决定因素为赫兹接触应力和轴承的运动学特性。对于高性能要求场合,建议借助特殊计算软件进行单独设计。

在实际应用中,轴承很少因疲劳发生失效,因此计算所得的额定寿命L10,依据DIN ISO 281,并不是轴承的实际工作寿命。

当量静载荷

对于承受静载荷的轴承,使用下列公式:

P0=F0r

静载安全系数

S0 –

静载安全系数

C0r N

基本额定静载荷,如尺寸表所示

P0 N

当量静载荷

为了保证运转足够平稳,静载安全系数需满足S0>3。

转速

轴承的转速取决于轴承运转发热之后的内部径向游隙。计算时,实际极限转速可以通过将尺寸表中的极限值乘一个修正系数得到,修正系数如下表所示。

尺寸表中给出的极限转速nG适用于脂润滑或很少量的油润滑,实际转速绝对不能超过这个值。

修正系数

|

工作游隙或预载

|

修正系数

|

|

μm

|

|

|

0至5

|

(游隙)

|

1至1.1

|

|

-5至0

|

(预载)

|

0.8至1

|

轴承布置设计

锥轴设计

推荐的锥轴加工精度,请见下表和图1。

锥轴

|

轴径

|

圆度

|

平面度

|

轴向跳动

|

粗糙度

|

|

|

锥轴小端

|

|

|

直径偏差

|

|

|

|

|

|

d

|

|

t2

|

t3

|

t4

|

Ra

|

|

mm

|

μm

|

μm

|

μm

|

μm

|

μm

|

|

大于

|

到

|

上限

|

下限

|

|

18

|

30

|

+73

|

+64

|

1

|

1

|

1.5

|

0.2

|

|

30

|

40

|

+91

|

+80

|

1

|

1

|

1.5

|

0.2

|

|

40

|

50

|

+108

|

+97

|

1

|

1

|

1.5

|

0.2

|

|

50

|

65

|

+135

|

+122

|

1.2

|

1.2

|

2

|

0.2

|

|

65

|

80

|

+159

|

+146

|

1.2

|

1.2

|

2

|

0.2

|

|

80

|

100

|

+193

|

+178

|

1.5

|

1.5

|

2.5

|

0.2

|

|

100

|

120

|

+225

|

+210

|

1.5

|

1.5

|

2.5

|

0.2

|

|

120

|

140

|

+266

|

+248

|

2

|

2

|

3.5

|

0.2

|

|

140

|

160

|

+298

|

+280

|

2

|

2

|

3.5

|

0.2

|

|

160

|

180

|

+328

|

+310

|

2

|

2

|

3.5

|

0.2

|

|

180

|

200

|

+370

|

+350

|

3

|

3

|

4.5

|

0.2

|

|

200

|

225

|

+405

|

+385

|

3

|

3

|

4.5

|

0.2

|

|

225

|

250

|

+445

|

+425

|

3

|

3

|

4.5

|

0.2

|

|

250

|

280

|

+498

|

+475

|

4

|

4

|

6

|

0.4

|

|

280

|

315

|

+548

|

+525

|

4

|

4

|

6

|

0.4

|

|

315

|

355

|

+615

|

+590

|

5

|

5

|

7

|

0.4

|

|

355

|

400

|

+685

|

+660

|

5

|

5

|

7

|

0.4

|

|

400

|

450

|

+767

|

+740

|

6

|

6

|

8

|

0.4

|

|

450

|

500

|

+847

|

+820

|

6

|

6

|

8

|

0.4

|

|

图1 轴的设计

|

|

当安装精度等级SP的轴承时,轴的配合面的锥度偏差如下表所示。

锥度偏差

|

圆锥长度L

|

锥度公差ATD

|

|

mm

|

μm

|

|

|

|

|

Lu

|

Lo

|

ATdu

|

|

ATdo

|

|

|

大于

|

到

|

|

|

|

|

|

16

|

25

|

+2

|

0

|

+3.2

|

0

|

|

25

|

40

|

+2.5

|

0

|

+4

|

0

|

|

40

|

63

|

+3.2

|

0

|

+5

|

0

|

|

63

|

100

|

+4

|

0

|

+6.3

|

0

|

|

100

|

160

|

+5

|

0

|

+8

|

0

|

|

160

|

250

|

+6.3

|

0

|

+10

|

0

|

锥度公差ATD垂直于轴线方向,作为直径的偏差值。

使用FAG锥度规MGK132测量得到的ATD值应为表中所列值的一半(倾斜角公差)。

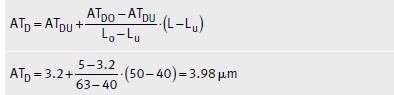

对于圆锥长度位于表中所列值中间的锥形轴,其锥度公差ATD需用插值法确定。

计算实例:轴配合面的圆锥长度为50mm,精度等级SP。

锥度公差ATD=+4μm。

轴承座设计

为了正确安装和拆卸轴承,必须遵循尺寸表中所给出的尺寸Db min。

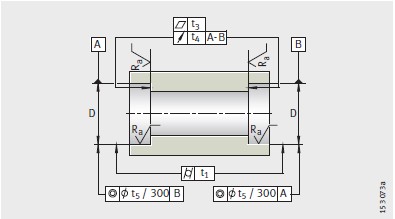

推荐的轴承座孔加工精度,请见下表和图2。

轴承座孔径

|

轴承座孔径

|

圆柱度

|

平面度

|

轴向跳动

|

同轴度

|

粗糙度

|

|

|

偏差

|

|

|

|

|

|

|

D

|

|

t1

|

t3

|

t4

|

t5

|

Ra

|

|

mm

|

μm

|

μm

|

μm

|

μm

|

μm

|

μm

|

|

大于

|

到

|

上限

|

下限

|

|

|

|

|

|

|

30

|

50

|

+2

|

-9

|

1.5

|

1.5

|

2.5

|

4

|

0.4

|

|

50

|

80

|

+3

|

-10

|

2

|

2

|

3

|

5

|

0.4

|

|

80

|

120

|

+2

|

-13

|

2.5

|

2.5

|

4

|

6

|

0.8

|

|

120

|

180

|

+3

|

-15

|

3.5

|

3.5

|

5

|

8

|

0.8

|

|

180

|

250

|

+2

|

-18

|

4.5

|

4.5

|

7

|

10

|

0.8

|

|

250

|

315

|

+3

|

-20

|

6

|

6

|

8

|

12

|

1.6

|

|

315

|

400

|

+3

|

-22

|

7

|

7

|

9

|

13

|

1.6

|

|

400

|

500

|

+2

|

-25

|

8

|

8

|

10

|

15

|

1.6

|

|

500

|

630

|

0

|

-29

|

9

|

9

|

11

|

16

|

1.6

|

|

630

|

800

|

0

|

-32

|

10

|

10

|

12

|

18

|

1.6

|

|

图2 轴承座设计

|

|

安装尺寸

尺寸表给出了相邻结构倒角尺寸ra的最大值和相邻挡肩直径da、Da及Db。

精度

轴承的精度等级为SP。

如有需求,可以协议提供精度等级更高的UP级轴承。

宽度公差

|

内径

|

|

宽度偏差

|

宽度变动量

|

|

d

|

|

△Bs

|

|

VBs

|

|

mm

|

|

μm

|

|

μm

|

|

大于

|

到

|

|

|

|

|

18

|

30

|

0

|

-120

|

2.5

|

|

30

|

50

|

0

|

-120

|

3

|

|

50

|

80

|

0

|

-150

|

4

|

|

80

|

120

|

0

|

-200

|

4

|

|

120

|

180

|

0

|

-250

|

5

|

|

180

|

250

|

0

|

-300

|

6

|

|

250

|

315

|

0

|

-350

|

8

|

|

315

|

400

|

0

|

-400

|

10

|

|

400

|

500

|

0

|

-450

|

12

|

圆锥孔的内圈公差

|

内径

|

变动量

|

径向跳动

|

轴向跳动

|

|

|

偏差

|

|

|

|

|

|

d

|

|

△dmp

|

|

△d1mp-△dmp

|

Vdp

|

Kia

|

Sd

|

Sia

|

|

mm

|

|

μm

|

|

μm

|

|

μm

|

μm

|

μm

|

μm

|

|

大于

|

到

|

|

|

|

|

|

|

|

|

|

18

|

30

|

10

|

0

|

4

|

0

|

3

|

3

|

4

|

4

|

|

30

|

50

|

12

|

0

|

4

|

0

|

4

|

4

|

4

|

4

|

|

50

|

80

|

15

|

0

|

5

|

0

|

5

|

4

|

5

|

5

|

|

80

|

120

|

20

|

0

|

6

|

0

|

5

|

5

|

5

|

5

|

|

120

|

180

|

25

|

0

|

8

|

0

|

7

|

6

|

6

|

7

|

|

180

|

250

|

30

|

0

|

9

|

0

|

8

|

8

|

7

|

8

|

|

250

|

315

|

35

|

0

|

11

|

0

|

9

|

8

|

8

|

10

|

|

315

|

400

|

40

|

0

|

12

|

0

|

12

|

10

|

10

|

12

|

|

400

|

500

|

45

|

0

|

14

|

0

|

14

|

10

|

12

|

15

|

外圈公差

|

外径

|

变动量

|

径向跳动

|

轴向跳动

|

|

|

|

偏差

|

|

|

|

|

|

D

|

|

△ds

|

|

Vdp

|

Kea

|

Sd

|

Sea

|

|

mm

|

|

μm

|

|

μm

|

μm

|

μm

|

μm

|

|

大于

|

到

|

|

|

|

|

|

|

|

30

|

50

|

0

|

-7

|

4

|

5

|

4

|

5

|

|

50

|

80

|

0

|

-9

|

5

|

5

|

4

|

5

|

|

80

|

120

|

0

|

-10

|

5

|

6

|

5

|

6

|

|

120

|

150

|

0

|

-11

|

6

|

7

|

5

|

7

|

|

150

|

180

|

0

|

-13

|

7

|

8

|

5

|

8

|

|

180

|

250

|

0

|

-15

|

8

|

10

|

7

|

10

|

|

250

|

315

|

0

|

-18

|

9

|

11

|

8

|

10

|

|

315

|

400

|

0

|

-20

|

10

|

13

|

10

|

13

|

|

400

|

500

|

0

|

-23

|

12

|

15

|

11

|

15

|

|

500

|

630

|

0

|

-28

|

14

|

17

|

13

|

18

|

|

630

|

800

|

0

|

-35

|

18

|

20

|

15

|

22

|

内部径向游隙

对于SP级和UP级精度的轴承,内部径向游隙为C1NA组,比CN组游隙小。

轴承型号中不标明内部游隙。轴承套圈不能互换。

圆锥孔轴承的内部径向游隙(无测量载荷)

|

内径

|

内部径向游隙

|

|

d

|

C1NA

|

|

mm

|

μm

|

|

大于

|

到

|

min.

|

max.

|

|

24

|

30

|

15

|

25

|

|

30

|

40

|

15

|

25

|

|

40

|

50

|

17

|

30

|

|

50

|

65

|

20

|

35

|

|

65

|

80

|

25

|

40

|

|

80

|

100

|

35

|

55

|

|

100

|

120

|

40

|

60

|

|

120

|

140

|

45

|

70

|

|

140

|

160

|

50

|

75

|

|

160

|

180

|

55

|

85

|

|

180

|

200

|

60

|

90

|

|

200

|

225

|

60

|

95

|

|

225

|

250

|

65

|

100

|

|

250

|

280

|

75

|

110

|

|

280

|

315

|

80

|

120

|

|

315

|

355

|

90

|

135

|

|

355

|

400

|

100

|

150

|

|

400

|

450

|

110

|

170

|

|

450

|

500

|

120

|

190

|