螺栓型滚轮特性

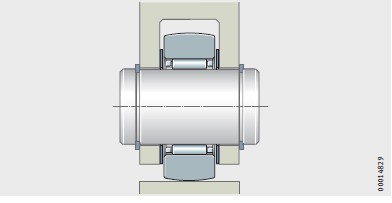

螺栓型滚轮在结构上与单列和双列支承型滚轮类似,除了内滚道由带固定螺纹和润滑孔的大截面的支承螺栓代替。

由于具有特定形状外表面的较厚外圈和滚动体,螺栓型滚轮可以承载较高的径向载荷同时也可以承载由轻微的不对中和歪斜运动产生的轴向力;这种轴承适用于凸轮传动、床身导轨和输送设备等应用场合。

X-life

PWKR(E)系列为X-life设计。由于材料的改进和优化的滚道外形,基本额定寿命提高了30%。

静态和动态承载能力也得到了提高。同时,由于滚轮的外形轮廓优化和表面质量提高,减小了支承滚道的应力。

由于这些措施,可以实现非常坚固耐用的轴承布置和非常长的使用寿命。

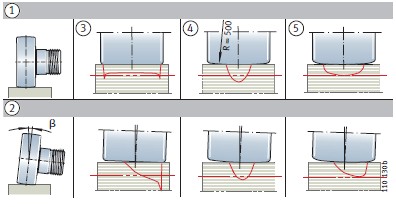

外圈外表面轮廓

具有冠状修形外表面的螺栓型滚轮应用广泛,因为要避免由于滚轮相对于支承轨道倾斜产生的边缘应力。

KR系列曲率半径是R=500mm。

KR..-PP、KRE..-PP、KRV..-PP、NUKR、NUKRE、PWKR..-2RS和PWKRE..-2RS系列的外表面具有优化的INA轮廓形状。

具有这种曲率轮廓的支承型滚轮

(第942页,图1到第943页,图5):

■赫兹应力较低

■倾斜运行时的边缘应力较低

■支承轨道的磨损减小

■支承轨道的使用寿命延长。

螺栓型滚轮有几种设计,也有带或不带偏心套的。

无偏心套的螺栓型滚轮

相对于相邻结构上的支承轨道,不带偏心套的螺栓型滚轮没有特定的调节装置。带偏心套的螺栓型滚轮:请见第940页。

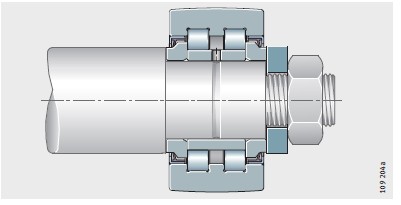

带保持架,满装滚针或圆柱滚子组件

KR、KR..-PP带保持架,而KRV..-PP具有满装滚针组件。

NUKR和PWKR..-2RS系列具有满装圆柱滚子组件。

不带保持架的螺栓型滚轮可填装尽可能多的滚动体,因此承载能力非常高。然而由于运动学条件限制,这些轴承可以达到的转速要略低于有保持架引导的螺栓型滚轮的转速。

外圈的轴向引导

对于KR、KR..-PP和KRV..-PP,滚轮的轴向引导由接触挡边和接触垫圈实现。

NUKR和PWKR..-2RS的外圈由滚动体和挡边引导。

防腐蚀保护

PWKR..-2RS-RR由特殊涂层Corrotect®实现防腐。关于涂层的介绍,请见第970页。

密封

螺栓型滚轮具有两侧密封。KR系列带有间隙密封,KR..-PP两侧带有由塑料平垫圈和成型密封唇组成的三级密封,NUKR带迷宫密封而PWKR..-2RS带防护型唇式密封。

三级PP密封在第934页有介绍。

润滑

这些轴承已经初填GA08锂基复合皂润滑脂,并能通过螺栓注入润滑脂。可使用Arcanol LOAD150进行再润滑。

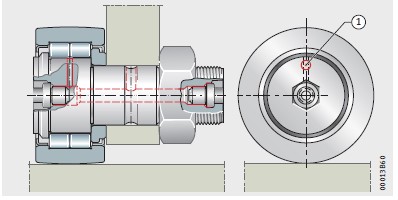

带偏心套的螺栓型滚轮

带偏心套的滚轮可以通过支承螺栓法兰或螺纹端的内六角孔调整。这样可以调节外圈外表面与支承滚道的相对位置;也就允许相邻结构可以降低制造精度。而且,在使用多个螺栓型滚轮时,它可以改善载荷的分布,也易于实现带预载的直线导轨系统。

偏心套的最高点位置标示在螺栓端面,并且偏心距e在尺寸表中注明。这也是径向再润滑孔的位置,应该位于滚动接触的非承载区。

带保持架或满装圆柱滚子组件

KRE..-PP带保持架,NUKRE和PWKRE..-2RS具有满装圆柱滚子组件。

不带保持架的轴承可以填装尽可能多的滚动体,因此承载能力非常高。然而由于运动学条件限制,这些轴承可以达到的速度要略低于有保持架引导的螺栓型滚轮的速度。

外圈的轴向引导

KRE..-PP系列,轴向引导由接触挡边和接触垫圈实现。

NUKRE和PWKRE..-2RS的外圈由滚动体和挡边引导。

密封

螺栓型滚轮具有双侧密封。

KRE..-PP两侧带有由塑料平垫圈和成型密封唇组成的三级密封,NUKRE带有迷宫密封,PWKRE..-2RS带有防护型唇式密封。

三级PP密封的详细说明,请见第934页。

润滑

这些轴承已经初填GA08锂基复合皂润滑脂,并能通过螺栓注入润滑脂。可使用Arcanol LOAD150进行再润滑。

偏心套覆盖了螺栓上的径向润滑孔。因此必须通过端面进行再润滑。

工作温度

支承型滚轮温度范围为–30℃到+140℃。对于带密封的轴承

(后缀2RS),其工作温度范围为–30℃到+120℃间。

请注意技术原理中润滑部分关于工作温度范围的内容。

受润滑脂和密封材料的限制,螺栓型滚轮KR..-PP、KRV..-PP和KRE..-PP适合工作温度范围是–30℃到+100℃。

后缀

现有设计的后缀:请见下表。

现有设计

|

后缀

|

说明

|

设计

|

|

PP

|

在螺栓型滚轮两侧有塑料平垫圈和成型密封唇,

|

标准

|

|

|

形成三级密封

|

|

|

RR

|

通过Corrotect®特殊涂层防腐

|

|

|

SK

|

内六角槽只在法兰端面,没有再润滑装置

|

|

|

2RS

|

在螺栓型滚轮两侧带防护型唇式密封

|

|

设计与安全指南

优化的INA轮廓形状

优化INA轮廓形状的优点:

■倾斜时更低的赫兹应力,图1和图2

■外圈和支承轨道的基本额定寿命更长,图3

■外圈外表面和支承轨道之间的磨损减小,第943页,图4和图5

■外圈的接触刚度增加,第943页,图6。

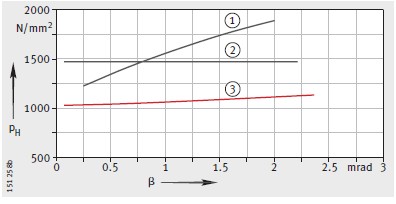

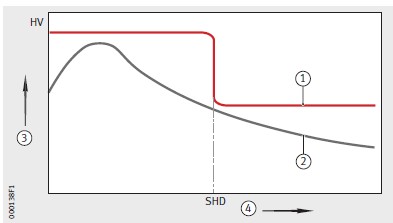

赫兹应力曲线

比较:圆柱形轮廓/轮廓半径R=500mm与优化的INA轮廓形状(Crw/Pr=5),图1。

|

①没有倾斜的运行β=0mrad

②有倾斜的运行β=3mrad

③圆柱形轮廓

④轮廓半径R=500

⑤优化的INA轮廓形状

图1 赫兹应力曲线

|

|

最大赫兹应力

螺栓型滚轮NUKR80,Fr=13800N(Crw/Pr=5),图2。

|

①圆柱形轮廓

②轮廓半径R=500

③优化的INA轮廓形状

pH=最大赫兹应力

β=倾角

图2 最大赫兹应力

|

|

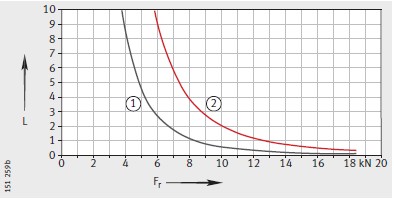

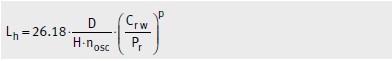

支承轨道的基本额定寿命

支承型滚轮NUTR15,支承滚道的材料为42CrMo4V,硬度为350HV,图3。

|

①冠状修形的外圈,R=500

②优化的INA轮廓形状

L=基本额定寿命

[一百万转]

Fr=径向载荷

图3 支承轨道的基本额定寿命

|

|

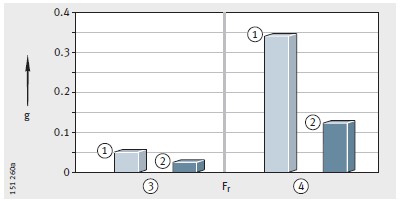

支承轨道的磨损

支承轨道的材料为GGG–50。

几次经过360000次滚过测试的平均值,图4。

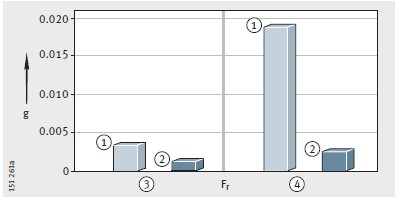

|

①外圈R=500

②优化的INA轮廓形状

③低载荷Fr

④高载荷Fr

g=磨损

Fr=径向载荷

图4 支承轨道的磨损

|

|

支承轨道的材料为58CrV4。

几次经过8000000次滚过测试的平均值,图5。

|

①外圈R=500

②优化的INA轮廓形状

③低载荷Fr

④高载荷Fr

g=磨损

Fr=径向载荷

图5 支承轨道的磨损

|

|

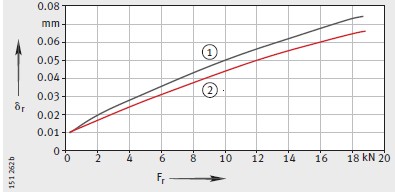

外圈的接触刚度支承型滚轮NUTR15。

外圈和滚动体组件的径向变形,图6。

|

①冠状修形的外圈,R=500

②优化的INA轮廓形状

δr=径向偏差

Fr=径向载荷

图6 外圈的接触刚度

|

|

支承型或螺栓型滚轮的安装

较厚的外圈可以承受更高的径向载荷。如果这些滚轮用于平面支承轨道,外圈则要承受弹性变形。与轴承座孔支撑的滚动轴承相比,滚轮具有下列特性:

■轴承上修正的载荷分布。

这里考虑了基本额定寿命Crw和C0rw,它们是寿命计算时的决定性因数。

■外圈的弯曲应力。

这里考虑了许用径向载荷Frper和F0rper。弯曲应力不许超过材料的许可强度值。

在动态载荷下的许用径向载荷

对于承受动态载荷的旋转轴承来说,使用有效额定动载荷Crw。

Crw用来计算基本额定寿命。

不得超过许用径向动载荷Frper。如果没有给出Frper,则用有效额定动载荷Crw代替。作用于轴承的径向载荷不许超过该值。

如果基本额定静载荷C0rw小于基本额定动载荷Crw,则要使用C0rw。

在静态载荷下的许用径向载荷

对于承受静载荷的轴承,静止或只有很少的旋转运动,则要使用有效额定静载荷C0rw。C0rw用于计算静载安全系数S0。

不得超过许用径向动载荷Frper。如果没有给出F0rper,则用有效额定静载荷C0rw代替。作用于轴承的径向载荷不得超过该值。

除许用径向载荷外,也必须考虑支承轨道的许用径向载荷,请见第958页,支承轨道的设计。

承载能力和寿命

计算额定寿命的方法有:

■基本额定寿命,根据标准DIN ISO 281

■修正基本额定寿命,根据标准DIN ISO 281

■修正参考寿命的扩展计算方法,根据标准DIN ISO 281-4。

这些方法在第40页,承载能力和寿命一节中有介绍。

对支承型滚轮、螺栓型滚轮和球轴承滚轮,下列值必须替换:

■Cr,C0r=Crw,C0rw

有效的额定动载荷或静载荷

■Cur=Curw

参照尺寸表中滚轮的疲劳极限载荷。

其它计算额定寿命的公式,请见第945页。

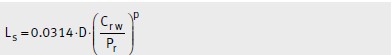

计算基本额定寿命的其它公式

或

或

Ls 105m

基本额定寿命,105m

Lh h

基本额定寿命,单位:小时

Crw N

有效额定动载荷。

Crw是大小和方向都不变的载荷,在它的作用下,足够多的一批相同滚轮能够达到一百万转的基本额定寿命

Pr N

当量动载荷(径向载荷)

P –

寿命指数:

p=3,对于球滚动体的支承型和螺栓型滚轮

p=10/3,对于滚针或圆柱滚子滚动体的支承型和螺栓型滚轮

n min–1

运转速度

D mm

滚轮外径

H m

往复运动的单个行程

nosc min–1

每分钟往复的次数

v m/min

平均运行速度。

工作寿命

工作寿命是滚动轴承实际达到的寿命。它可能与计算的基本额定寿命有很大的差别。

这可能是由于下列因素引起的磨损和/或疲劳造成的:

■工况与假定的情况有差别

■滚轮相对支承轨道不对中

■工作游隙偏小或过大

■滚轮污染

■润滑不当

■工作温度过高

■轴承以很小的角度摆动,导致假性布氏压痕

■外圈外表面和支承轨道间的磨损

■大的振动和假性布氏压痕

■极大的冲击载荷,静载过大

■安装时的先期损坏。

由于安装和工作状况的多样性,不可能提前精确确定使用寿命。

最可靠的方法是通过与相似应用工况比较得到接近于实际的估计寿命。

静载荷安全系数

静载荷参数是静载安全系数S0。它是轴承避免产生永久变形的安全指标:

S0 –

静载荷安全系数

C0rw N

有效的额定径向静载荷,请见尺寸表

F0r N

滚轮上的最大径向静载荷。

静载荷安全系数S0<8时,则认为滚轮承受了很高的载荷。

静载荷安全系数S0<1会使滚动体和滚道产生塑性变形,损害

运转的平稳性。只允许在轴承只有很少的旋转运动或不太重要的

应用场合中出现这种情况。

若静载荷安全系数S0<2,请与我们联系。

最小载荷

为了确保外圈转动并且没有滑动产生,或者滚轮没有脱离支承

轨道,滚轮在动态运转中必须承受最小载荷。一般情况下,采用比值C0rw/Fr<60计算最小载荷。

歪斜运动

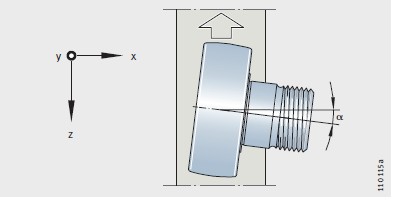

歪斜运动会使轴承上产生附加轴向力以及外圈与支承轨道之间滚动接触处出现轴向滑动,图7。是否发生磨损,取决于歪斜角度α和润滑。

外圈和轨道之间的粘着摩擦会完全失去,同时会伴随有严重的磨损,当歪斜角度α≥1.4·10–4·pH(°)或α≥2.5·10–3·pH(mrad)时,外圈和滚道之间的粘着摩擦会完全失去,相应产生严重的磨损。

|

α=歪斜角度

图7 歪斜运动

|

|

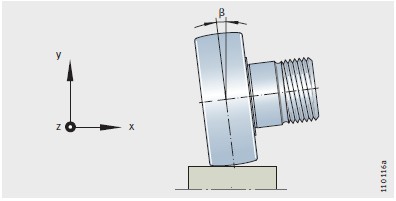

倾斜

如果在运动过程中发生倾斜,会出现边缘应力增加的情况,特别是对圆柱形外圈的滚轮。

具有冠状修形外圈的滚轮对倾斜不太敏感,因此应优先考虑使用。

实践证明,圆柱形外圈的滚轮倾斜角度β>0.1°(1.7mrad),和冠状修形外圈滚轮倾斜角度β>0.25°(4.4mrad)容易造成损坏,图8。

|

β=倾角

图8 倾斜

|

|

转速

滚轮的最高允许转速主要由滚动轴承的许用工作温度决定。

温度则取决于轴承的类型、载荷、润滑条件和冷却条件。

连续工作时的转速

尺寸表中的转速nDG是一个参考值。它们由下列条件确定:

■脂润滑

■连续工作的载荷<0.05·C0rw

■歪斜运动角度α<0.03°(<0.5mrad)

■环境温度+20℃

■外圈温度+70℃

■润滑的支承轨道和

■没有外部轴向载荷。

在下列情况时,转速必须降低:

■载荷>0.05·C0rw

■额外的轴向载荷(歪斜运动)

■散热不良。

在间歇运转和脉冲油润滑情况下可以达到更高的转速。

带唇式密封滚轮的转速

带唇式密封滚轮的转速还要受密封唇容许的滑动速度的限制。

摩擦力矩

滚轮的摩擦力矩MR取决于许多影响因素,如载荷、速度和滚轮类型,还有润滑状况和密封摩擦。由于这些影响因素范围很广,只能粗略计算摩擦力矩。

对于不带接触密封的滚轮,在普通运行工况和中等转速的条件下,采用下式计算摩擦力矩:

MR Nmm

滚轮的摩擦力矩

F –

摩擦系数,请见第949页,表

Fr N

径向载荷

dM mm

滚轮轴承的平均直径(d+D)/2。

表中摩擦系数f的值适用于承受径向载荷和没有密封的滚轮。

如果使用带密封的滚轮,则要用更高的值。

额外的轴向载荷,例如由于较大的歪斜产生的,会导致这些数值大幅度增大,特别是对于滚针滚轮。球滚轮可以承受轴向力而摩擦不会有显著变化。

摩擦系数f

|

滚轮的类型

|

系数

|

|

|

f

|

|

球轴承,单列

|

0.0015到0.002

|

|

球轴承,双列

|

0.002到0.003

|

|

圆柱滚子轴承,满装

|

0.002到0.003

|

|

带保持架的滚针轴承

|

0.003到0.004

|

|

滚针轴承,满装

|

0.005到0.007

|

运动阻力

滚轮在轨道上滚动时,它不但必须要克服轴承内的摩擦,而且还要克服外圈和轨道之间的摩擦。

运动阻力Fv由下面公式确定:

Fv N

运动阻力

fR mm

硬化钢制支承轨道的滚动摩擦系数:

fR=0.05mm

Fr N

径向载荷

MR Nmm

滚轮的摩擦力矩

D mm

滚轮外径。

滚轮中的两个接触区域

对于滚轮,两个接触区域必须单独进行润滑和考虑:

■滚动体和滚道

■滚轮外表面和支承轨道。

滚动体和滚道之间的接触区已经在技术原理中的润滑部分进行了说明。

轴承的润滑

带滚珠的支承型滚轮和螺栓型滚轮采用GA13锂皂基矿物油润滑脂。

基于滚针和圆柱滚子的支承型滚轮和螺栓型滚轮则采用GA08含EP添加剂的锂基复合皂矿物油润滑脂。

初始填脂请见第76页,润滑部分。

用于再润滑的Arcanol滚动轴承润滑脂

|

Arcanol

|

牌号,

|

润滑脂类型

|

滚轮

|

|

润滑脂

|

符合 DIN 51825

|

|

|

|

LOAD150

|

KP2N-20

|

锂皂基矿物油

|

带滚子滚动体的

|

|

|

|

润滑脂

|

支承型滚轮和螺栓型滚轮

|

|

LOAD220

|

KP2N-20

|

锂钙皂基矿物油

|

带滚子滚动体的

|

|

|

|

润滑脂

|

支承型滚轮和螺栓型滚轮

|

|

MULTI3

|

KP3K-30

|

锂皂基矿物油

|

带球滚动体的

|

|

|

|

润滑脂

|

支承型滚轮和螺栓型滚轮

|

支承轨道的润滑

对于支承轨道的润滑,所有适用于滚动轴承的润滑剂基本都可以使用。然而,也有支承轨道不允许润滑的应用场合。

如果接触点不能润滑,磨损一定会出现,特别是在重载高速的工況下。

油润滑

对于油润滑,推荐使用符合DIN 1517的CLP类润滑油。

脂润滑

对于脂润滑,应该使用符合DIN 1825的锂皂基润滑脂。

再润滑周期只有根据运行状况确定。

再润滑最晚必须在摩擦腐蚀首次出现时进行,这可以通过支承轨道或外圈处出现红色进行识别。

固体润滑剂、耐磨涂层

这些物质适于润滑。然而,移动或旋转速度较高时,它们的有效润滑周期远短于油或脂润滑。

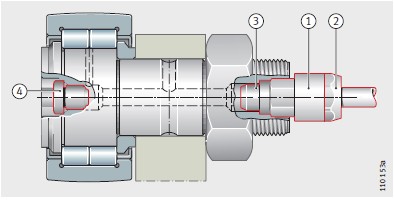

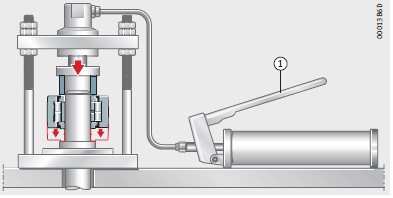

螺栓型滚轮的中心润滑接头

如果使用中心润滑系统,可以使用我们的专利产品中心润滑接头与螺栓型滚轮的两端带内六角孔的标准螺栓连接,图9。它包括一个六角头的转接头和一个快速连接管头。

通过用安装套筒代替漏斗形油嘴,转接头与螺栓型滚轮的支承螺栓一端相连。六角头一端防止转接头转动。螺栓型滚轮的另一端使用所提供的漏斗形润滑油嘴封闭,图9。

连接器带有M10×1的内螺纹。它用于螺纹安装和快速连接管头的密封。管头卡紧并密封塑料管。因此不必用螺纹连接管子和转接头。

转接头尺寸,见第952页,表和图10。

|

①带M10×1内螺纹的转接头

②快速连接管头

③安装套筒

④漏斗形油嘴

图9 中心润滑接头和漏斗形油嘴

|

|

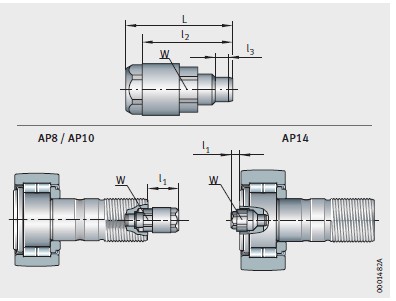

转接头的尺寸

|

中心润滑接头

|

W

|

L

|

l1

|

l2

|

l3

|

尼龙管

|

|

|

|

|

|

|

|

DIN73378

|

|

型号

|

|

|

max.

|

|

近似

|

d1×snom1)

|

|

AP8

|

8

|

27

|

16

|

22

|

4

|

4×0.75

|

|

AP10

|

10

|

27

|

15

|

22

|

5

|

4×0.75

|

|

AP14

|

14

|

25

|

8

|

20

|

6

|

4×0.75

|

|

——

|

|

|

1)最好使用硬质PA管。

|

|

注意在DIN 73 378和制造商指导书中的工作限制。

|

|

由PA 11/12制造的管子在+23℃时的最大极限压力是:31bar到62bar。

|

|

当使用其它螺纹连接头时的最大极限压力是:80bar。

|

|

图10 中心润滑系统转接头尺寸

|

|

再润滑周期的简化计算

螺栓型滚轮油脂分配表给出了使用流动性润滑脂的中心润滑系统的再润滑量以及转化为常规计量油嘴的再润滑脉冲次数。

这些数据用于从ISO-VG 100到ISO-VG 220和NLGI等级00或000的锂皂基、含EP添加剂、可流动的矿物油基润滑脂。

螺栓型滚轮油脂的配给

|

系列1)

|

外径

|

中心

|

再润滑

|

按照尺寸的

|

|

|

|

润滑接头

|

注脂量

|

计量油嘴的再润滑脉冲

|

|

D

|

型号

|

g2)

|

30mm3

|

50mm3

|

|

|

mm

|

|

|

|

|

|

NUKR、NUKRE

|

35和40

|

AP8

|

1.1

|

40

|

24

|

|

47和52

|

AP10

|

2.4

|

89

|

53

|

|

62至90

|

AP14

|

7.3

|

271

|

163

|

|

KR、KRE

|

35和40

|

AP8

|

1.2

|

44

|

27

|

|

47和52

|

AP10

|

1.6

|

60

|

36

|

|

62至90

|

AP14

|

6

|

222

|

133

|

|

KRV、KRVE

|

35和40

|

AP8

|

0.7

|

26

|

16

|

|

47和52

|

AP10

|

1

|

37

|

22

|

|

62至90

|

AP14

|

3.2

|

120

|

72

|

|

——

1)针对两端带内六角槽的螺栓型滚轮。

|

|

2)用于大多数使用流动性润滑脂的中心润滑系统应用场合的再润滑数量和

|

|

再润滑周期。

|

|

注意填充管子需要的用量。

|

再润滑周期

对单班工作和大多数载荷状况的大致再润滑周期请见表。

数据对单班工作有效;再润滑数量和再润滑周期对大多数应用场合有效。它们是在再润滑间隔tfR的近似计算的基础上得到的。

再润滑间隔:请见第76页,润滑。

表:螺栓型滚轮油脂的配给,第953页中给出的再润滑脉冲数应该在这些周期内均匀分布。

用于再润滑间隔计算的再润滑周期

|

载荷比

|

最大工作转速

|

|

|

|

C0r w/Pr

|

nmax,nDG的百分比

|

|

|

|

|

10

|

25

|

50

|

100

|

|

5>C0r w/Pr≥3

|

1/2每年

|

-

|

-

|

-

|

|

10>C0r w/Pr≥5

|

每年

|

4个月

|

每月

|

-

|

|

C0r w/Pr≥10

|

每年

|

8个月

|

2个月

|

14天

|

单班工作的再润滑周期

|

月数

|

周数

|

工作天数

|

工作小时数

|

|

1/2

|

2

|

10

|

80

|

|

1

|

4

|

20

|

160

|

|

2

|

8

|

40

|

320

|

|

4

|

16

|

80

|

640

|

|

6

|

24

|

120

|

960

|

|

8

|

32

|

160

|

1280

|

|

12

|

48

|

240

|

1920

|

中心润滑转接头的安装

螺栓型滚轮必须在安装接头之前安装。滚轮中未使用的润滑孔必须采用所提供的漏斗形油嘴封闭。

只能使用所提供的润滑油嘴。

建议应采用杠杆压力器在低的、均匀的压力下压入集中润滑系统转接头,或者如有必要,可用塑料榔头小心地将其敲进没有使用的滚轮内六角孔内。注意压入深度l3和六角的位置,图10和表:转接头的尺寸,第952页。

垂直切断塑料管并且插入管头直到插不动为止。

只能使用符合DIN 73378的塑料管。检查管座。注意最大压力、最高温度和最小弯曲半径。到分配器的最大管长是1m。

支承型滚轮的相邻结构

对于没有内圈的支承型滚轮,轴或螺栓上的滚动体滚道必须经过硬化和磨削处理,请见下表。其表面硬度必须670HV+170HV并且硬化深度CHD或SHD必须足够大。

轴或螺栓滚道的公差和表面质量

|

轴或螺栓的直径公差

|

粗糙度

|

圆度

|

平行度

|

|

不带内圈

|

带内圈

|

max.

|

max.

|

max.

|

|

k5

|

g6 (点载荷)

|

Ra0.4(Rz2)

|

直径公差的25%

|

直径公差的50%

|

无轴向引导的支承型滚轮的定位

对于无轴向引导的支承型滚轮,外圈及滚针和保持架组件必须有侧向引导,图11。

与外圈轴向接触的表面必须经过精加工(推荐Ra2),耐磨并且有润滑。

对于无轴向引导的支承型滚轮是可分离的。

外圈以及滚针和保持架组件互相匹配,在安装的时候一定不能与其它同尺寸的轴承零部件互换。与内圈相配合的包络圆的公差为F6,并且可以在相同精度等级内互换(用在不同的组合体)。

|

RSTO

图11 外圈及滚针和保持架组件的侧向引导

|

|

带轴向引导的支承型滚轮的定位

带轴向引导的支承型滚轮必须轴向夹紧定位。

如果存在轴向载荷,轴向垫圈就必须得到轴向支撑。

必须严格按照尺寸表中所给出的尺寸d2值,图12。

支承型滚轮NATR和NATV可以采用常规的紧固件如卡环定位,图12。

|

NATR

①卡环

d2=相邻结构直径

图12 采用卡环定位

|

|

对于NNTR..-2ZL、NUTR、PWTR..-2RS,内圈和轴向垫圈必须轴向定位,图13。

|

PWTR..-2RS

图13 内圈和轴向垫圈的夹紧

|

|

螺栓型滚轮的相邻结构

由于不带偏心套的螺栓轴的公差是h7,带偏心套的螺栓轴的公差是h9,所以与公差为H7的孔的配合是间隙配合。

螺栓型滚轮的定位面必须平整、垂直而且高度足够。螺母定位面的强度必须足够高。尺寸不许小于尺寸表中的d2值。

定位孔的入口端倒角不许超过0.5×45°。

轴向定位

必须使用六角螺母轴向紧固螺栓型滚轮。

符合ISO 4032(M6、M8)和ISO 8673的8级螺母不在供货范围内,螺母必须单独订购。

如果存在严重的振动,螺栓型滚轮可以采用符合DIN985的自锁螺母或特殊锁紧垫圈进行定位。

对于自锁螺母,必须采用较高的锁紧力矩;必须遵守螺母制造商的建议。

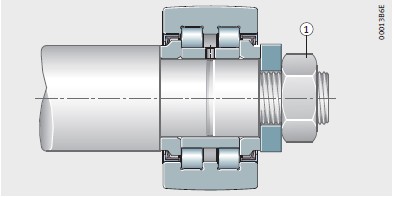

润滑孔的位置

径向润滑孔的位置显示在螺栓的法兰端,图14。该位置不许放在承载区。

|

NUKR

①标记

图14 润滑孔的位置

|

|

支承轨道的设计

设计支承轨道时(材料和强度,热处理,表面),必须考虑赫兹应力pH。它取决于载荷、接触情况(点接触或线接触)以及材料的弹性模量。

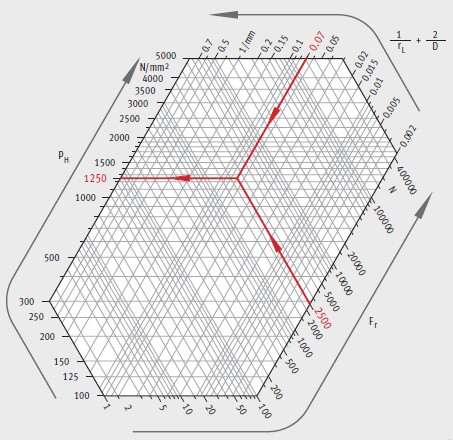

列线图

赫兹应力的大小可以从列线图中查出,第959页,图16,或计算得到。列线图适用于钢质支承轨道。对其它材料,必须考虑修正系数k,请见表:修正系数k,第960页。

其它因素:

■点接触

■曲率半径R=500;对R>500,请见第960页

■支承轨道与滚轮轴线平行

■符号符合图15。

示例

■具有优化INA轮廓形状的螺栓型滚轮NUKR35,D=35mm

■外圈宽度C=18mm

■径向载荷Fr=2500N

■凸轮盘,半径rL=80mm。

曲率和

pH500=1250N/mm2

=1250N/mm2·0.85

=1063N/mm2

(1025N/mm2来自计算程序BEARINX®),kPH见第960页。

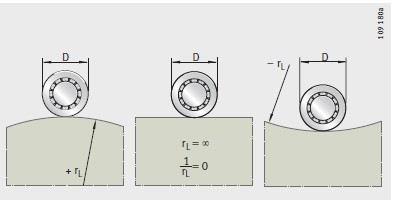

|

D=滚轮外径

rL=滚道半径

图15 滚道半径和符号

|

|

|

图16 用于确定赫兹应力的列线图;计算示例(红色)

|

|

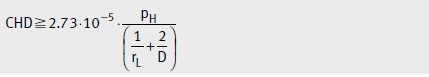

具有优化INA轮廓形状的滚轮

对于优化的INA轮廓,采用下面的计算可以得到足够精确的值,kpH请见下表:

PH优化轮廓≈KPH·PH500

压力系数kpH

|

外圈宽度

|

压力系数

|

|

C

|

kpH

|

|

mm

|

|

|

10到15

|

1

|

|

大于15到20

|

0.85

|

|

大于20到30

|

0.83

|

|

大于30到35

|

0.8

|

曲率半径R>500

对于R>500mm,使用下面公式:

支承轨道的材料

支承轨道在工作过程中承受高载荷。从而产生较高的赫兹接触压力。材料的强度和表面硬度必须和相应载荷匹配。

对于承受高载荷的轨道,推荐使用整体硬化钢、表面硬化钢、火焰淬火或感应淬火钢。

对于承受低载荷的轨道,可以使用结构钢和铸钢,或铸铁材料,请见下表。

PH=k·PH(钢/钢)

修正系数k

|

材料

|

材料号

|

支承轨道的修正系数

|

|

点接触

|

线接触

|

|

GG-20

|

0.6020

|

0.74

|

0.8

|

|

GG-30

|

0.6030

|

0.81

|

0.85

|

|

GG-40

|

-

|

0.85

|

0.88

|

|

GGG-40

|

0.7040

|

0.92

|

0.94

|

|

GGG-60

|

0.7060

|

0.94

|

0.96

|

|

GGG-80

|

0.7080

|

0.96

|

0.97

|

许用赫兹应力的参考值

表给出了根据相关值选择材料。该值是根据钢测试样本承受107次给定载荷变化得到的。

类似于滚动轴承承载能力的计算给出了:

■pH stat用于静载荷

■pH dyn用于动载荷。

材料和许用赫兹应力的参考值

|

材料

|

材料号

|

赫兹应力

|

材料的

|

|

|

|

|

实验应力

|

|

pH stat

|

pH dyn

|

Rp0,2

|

|

|

|

N/mm2

|

N/mm2

|

N/mm2

|

|

铸铁

|

GG-15

|

0.6015

|

850

|

340

|

120

|

|

GG-20

|

0.6020

|

1050

|

420

|

150

|

|

GG-25

|

0.6025

|

1200

|

480

|

190

|

|

GG-30

|

0.6030

|

1350

|

540

|

220

|

|

GG-35

|

0.6035

|

1450

|

580

|

250

|

|

GG-40

|

-

|

1500

|

600

|

280

|

|

球墨铸铁

|

GGG-40

|

0.7040

|

1000

|

490

|

250

|

|

GGG-50

|

0.7050

|

1150

|

560

|

320

|

|

GGG-60

|

0.7060

|

1400

|

680

|

380

|

|

GGG-70

|

0.7070

|

1550

|

750

|

440

|

|

GGG-80

|

0.7080

|

1650

|

800

|

500

|

|

铸钢

|

GS-38

|

1.0420

|

780

|

380

|

200

|

|

GS-45

|

1.0446

|

920

|

450

|

230

|

|

GS-52

|

1.0552

|

1050

|

510

|

260

|

|

GS-60

|

1.0558

|

1250

|

600

|

300

|

|

GS-62

|

-

|

1300

|

630

|

350

|

|

GS-70

|

-

|

1450

|

700

|

420

|

|

结构钢

|

St37-2

|

1.0037

|

690

|

340

|

235

|

|

St44-2

|

1.0044

|

860

|

420

|

275

|

|

St52-3

|

1.0570

|

980

|

480

|

355

|

|

调质钢

|

C45V

|

1.0503

|

1400

|

670

|

500

|

|

Cf53V

|

1.1213

|

1450

|

710

|

520

|

|

Cf56V

|

-

|

1550

|

760

|

550

|

|

C60V

|

1.0601

|

1600

|

780

|

580

|

|

46Cr2V

|

1.7006

|

1750

|

850

|

650

|

|

42CrMo4V

|

1.7225

|

2000

|

980

|

900

|

|

50CrV4V

|

1.8159

|

2000

|

980

|

900

|

|

硬化钢

|

100Cr6H

|

1.3505

|

4000

|

1500

|

1900

|

|

16MnCr5E

|

1.7131

|

4000

|

1500

|

770

|

|

Cf53Hl

|

1.1213

|

4000

|

1500

|

730

|

|

Cf56Hl

|

-

|

4000

|

1500

|

760

|

可硬化材料

可以使用下列纯净度等级符合合金结构钢的材料:

■符合ISO 683-17的通淬钢,如100Cr6。

在特殊情况下,使用表面硬化也是可以的

■符合ISO 683-17的渗碳钢,如17MnCr5,或EN10084,如16MnCr5。除了淬硬性,也要考虑芯部强度。渗碳钢必须得到细小的金相组织和符合下面公式的表面硬化深度CHD

■符合ISO 683-17的火焰或感应淬火钢如Cf54或DIN 17212

如Cf53。对于火焰和感应淬火,只有机器上用作轨道的零部件必须硬化。材料在硬化前必须进行淬火和回火处理。表面硬化深度SHD由下列公式确定。

支承轨道的的热处理

硬化的支承轨道要满足下列条件:

■表面硬度满足670HV+170HV

■CHD,SHD根据公式,第962页

–根据DIN50190,在硬化表面区域的硬化深度处应有550HV的硬度

■硬度曲线根据图17和第963页,图18

■表面硬化深度满足≥0.3mm。

下列公式是根据采用专业热处理硬度曲线得到的。

渗碳淬火:

火焰淬火和感应淬火:

pH N/mm2

最大赫兹应力

CHD mm

渗碳硬化深度

SHD mm

表面淬火深度

D mm

滚轮外径

Rp0.2 N/mm2

支承轨道材料的实验应力请见第961页,表

rL mm

支承轨道的半径–与滚轮轴线平行,第958页,图15。

|

①渗碳硬化

②必需的硬度

③硬度

④到表面的距离

CHD=硬化深度

硬度550HV

图17 渗碳硬化深度CHD,硬度曲线

|

|

|

①火焰淬火和感应淬火

②必需的硬度

③硬度

④到表面的距离

SHD=表面硬化深度

图18 表面硬化深度SHD,硬度曲线

|

|

作为支承轨道的INA导轨

这些导轨是属于INA直线产品的即装即用单元。

对于支承型滚轮和螺栓型滚轮,适合的导轨等级Q20,与标准轮廓的尺寸一致:

■平行度为20μm/m

■表面质量为Ra0.8

■硬度58HRC到62HRC

■导轨间的偏斜角度最大为1mrad(1μm/mm)

■轨道横截面的偏差为+0.015/+0.05

■单个导轨的长度公差为+1mm/m。

咨询

舍弗勒贸易(上海)有限公司

直线产品与技术

上海市嘉定区安亭镇安拓路1号,201804

网址 www.schaeffler.cn

电子邮件l inear-tech-china@schaeffler.com

电话 +86-21-39576500

传真 +86-21-39576600

支承轨道的防护

支承轨道要防止污染。如有必要,应该在滚轮前面放置防护盖或最好由毛毡制成的擦拭片,图19。

|

①防护盖

图19 支承轨道的污染防护

|

|

安装

滚轮是精密的机械元件。在安装前和安装过程中必须小心对待这些产品。小心谨慎的安装在很大程度上保证它们无故障运行。

产品必须免受灰尘、污染物和潮气的侵入。污染物会损害轴承的运行性能和工作寿命。

不要过度冷却轴承。冷凝产生的湿气会导致轴承和轴承座产生腐蚀。

支承型滚轮RSTO和STO是可分离的。外圈以及滚针和保持架组件互相匹配,在安装的时候一定不能与其它同尺寸的轴承零部件互换。

安装区域必须保持清洁和没有灰尘。

检查配合面的尺寸和几何精度以及清洁度。

轴承座表面涂上少许润滑油或擦上固体润滑剂。

安装后,轴承必须注入润滑剂。最后,检查轴承布置的功能是否正确。

安装工具

根据应用场合,适于采用下面工具:

■感应加热器;注意制造商关于润滑脂和密封的指导

■加热柜;加热温度到+80℃

■机械或液压装置;使用覆盖轴承套圈端面整个圆周的安装套

■榔头和安装套;敲击应该作用于安装套的整个环形面。

不许安装力通过滚动体传递。必须避免直接敲击轴承套圈。确保安装过程中密封不被破坏。

拆卸指南

在轴承布置的设计初期就应考虑拆卸。

如果还要继续使用轴承:

■不要直接敲击轴承套圈

■不许拆卸力通过滚动体传递

■拆卸后仔细清洁轴承

■不要使用集中的或烈焰。

支承型滚轮的安装和拆卸(滚针和圆柱滚子类型)

假如公差不利于安装,则应采用压装设备将支承型滚轮压在轴或螺柱上,图20。安装内圈时,应注意压装力要均匀分布在内圈的端面上。

润滑孔

安装轴承时应注意将润滑孔安装在非承载区。

对于支承型滚轮PWTR和NNTR,没有必要指定润滑孔的安装位置。

|

NUTR

①压装设备

图20 采用压装设备压装支承型滚轮

|

|

轴向定位

支承型滚轮NUTR、PWTR和NNTR必须轴向定位,图21。

|

PWTR..-2RS

①六角螺母

图21 轴向定位

|

|

支承型滚轮的安装和拆卸(滚针和圆柱滚子类型)

如果可能,应使用压装设备安装螺栓型滚轮(与第966页,图20类似)。

必须避免敲击支承螺栓的法兰。

径向润滑孔的位置显示在螺栓的法兰端。

该位置不许放在承载区,第957页,图14。

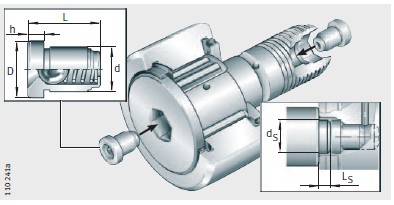

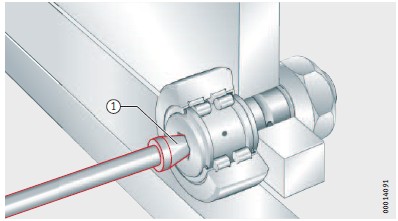

用于螺栓型滚轮的压入式配合润滑油嘴

与螺栓型滚轮一起提供的有独立包装压入式润滑油嘴,在轴承安装前必须将其正确地压入轴承,图22。

螺栓型滚轮的润滑采用中心润滑系统转接头第951页,图9。

只能使用所提供的润滑油嘴,如表所示。

如果通过定位孔进行再润滑,则安装前必须使用润滑油嘴封住螺栓型滚轮的轴向润滑孔,图22。

|

KR..-PP

图22

带压入式配合润滑油嘴的螺栓型滚轮和压装芯轴的尺寸

|

|

压入式配合润滑油嘴

|

润滑油嘴

|

尺寸mm

|

适用外径D

|

|

D

|

d

|

L

|

h

|

ds

|

Ls

|

|

|

|

|

|

|

±0.1

|

|

|

|

NIPA1

|

6

|

4

|

6

|

1.51)

|

-

|

-

|

16和19

|

|

NIPA1×4.5

|

4.7

|

4

|

4.5

|

1

|

4.5

|

5

|

22至32

|

|

NIPA1×7.5

|

7.5

|

6

|

7.5

|

2

|

7.5

|

6

|

35至52

|

|

NIPA3×9.5

|

10

|

8

|

9.5

|

3

|

10

|

9

|

62至90

|

|

——

1)润滑油嘴的凸出量,请见尺寸表。

|

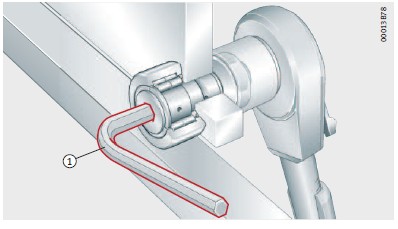

螺栓型滚轮的轴向定位

必须使用六角螺母轴向防护螺栓型滚轮。

拧紧安装螺母或调整偏心套时,可使用六角扳手借助支承螺栓端部的长槽或六角孔把持轴承,图23。

如果出现严重的振动,可以使用符合DIN985的自锁螺母或特殊锁紧垫圈。

固定螺母的锁紧力矩绝对要遵守尺寸表中的说明。只有这样才能确保达到许用径向载荷。假如不能保证锁紧力矩,则要采用过盈配合。

对于自锁螺母,必须采用较高的锁紧力矩;必须遵守螺母制造商的建议。

|

①六角扳手

图23 用六角扳手把持轴承

|

|

带偏心套的螺栓型滚轮

偏心套的最高点标识在螺栓一侧,第957页,图14。

初始运转和再润滑

螺栓型滚轮有一个用于再润滑的润滑孔:

■在支承螺栓的法兰一侧

■在螺纹侧端面,外径从22mm开始

■在支承螺栓的柄上,外径从30mm开始,并且另外有润滑槽。

带偏心套的螺栓型滚轮不能通过螺栓再润滑。偏心套覆盖了润滑孔。

对于润滑,只有开口角度≤60°,带针形油嘴的润滑脂枪可以使用,图24。

在初始运转之前,润滑孔和加脂管必须注满润滑脂实现防腐,润滑可以同时进行。

如果一个滚动体压在径向润滑孔上,润滑就会显得困难。所以如果安全的话,应在轴承还处于运转后仍在发热状态和转动时,或者如果安全的话,应在轴承停止运转之前或运转停止间隔延长之前进行再润滑。

再润滑用脂必须与初始添加的脂一致。如果使用不同的润滑脂,一定要检查它的可混合性和兼容性,见第950页。

再润滑应持续到新的润滑脂出现在密封间隙处。旧的润滑脂必须能够无障碍的从轴承中流出。

|

①针形油嘴,开口角度≤60°

图24 使用润滑脂枪再润滑

|

|

采用Corrotect®镀层进行防腐保护

滚轮经常接触侵蚀性介质。在这些应用中,防腐保护就成了轴承实现较长使用寿命的决定性因素。

原则上,不锈钢可以用于滚轮。然而,在许多应用中特殊耐腐蚀涂层Corrotect®更加经济。

关于涂层的介绍,请见第119页,防腐蚀保护。

Corrotect®

Corrotect®是一种非常薄的表面电镀层,其厚度0.5μm到3μm。

该涂层可有效防潮、防污水、防盐雾及弱碱性和弱酸性的清洗剂。

后缀为RR的支承型滚轮PWTR和螺栓型滚轮PWKR是带有CR(VI)Corrotect®涂层的标准产品。其它带有Corrotect®涂层的支承型和螺栓型滚轮作为特殊设计提供。

图25给出了没有涂层和有涂层的螺栓型滚轮在盐水喷雾后试验的情况。

有涂层滚轮的安装

为了减小所需的压入力,应在零件表面涂少许润滑脂;涂层的厚度增加了零件的公差。

带Corrotect®涂层的滚轮安装之前,必须检查与周围介质的兼容性。

|

图25 不带涂层和带涂层的经过盐水喷雾试验的螺栓型滚轮

|

|

精度

其尺寸和几何公差符合DIN 620标准,标准轴承为PN级,KR(E)和KRV符合标准ISO 7063。

使用下列DIN620中的偏差:

■优化外表面的直径公差是0/–0.05mm

■对于NNTR,直径公差是h10

■对于NATR、NATV、NUTR、PWTR..-2RS,宽度公差B是h12

■对于NATR、NATV,内圈的圆度

■对于螺栓型滚轮,支承螺栓的直径公差是h7,偏心套的公差是h9。

对于PWTR..-2RS-RR和PWKR..-2RS-RR,由于有特殊涂层Corrotect®,其公差增大。

内部径向游隙

轴承内部径向游隙大致为DIN 620-4标准中的C2组而STO和NA22..-2RSR游隙为CN组。

内部径向游隙

|

内径

|

|

内部径向游隙

|

|

dmm

|

|

C2μm

|

CNμm

|

C3μm

|

C4μm

|

|

大于

|

到

|

min.

|

max.

|

min.

|

max.

|

min.

|

max.

|

min.

|

max.

|

|

-

|

24

|

0

|

25

|

20

|

45

|

35

|

60

|

50

|

75

|

|

24

|

30

|

0

|

25

|

20

|

45

|

35

|

60

|

50

|

75

|

|

30

|

40

|

5

|

30

|

25

|

50

|

45

|

70

|

60

|

85

|

|

40

|

50

|

5

|

35

|

30

|

60

|

50

|

80

|

70

|

100

|

|

50

|

65

|

10

|

40

|

40

|

70

|

60

|

90

|

80

|

110

|

|

65

|

80

|

10

|

45

|

40

|

75

|

65

|

100

|

90

|

125

|

|

80

|

100

|

15

|

50

|

50

|

85

|

75

|

110

|

105

|

140

|

|

100

|

120

|

15

|

55

|

50

|

90

|

85

|

125

|

125

|

165

|

|

120

|

140

|

15

|

60

|

60

|

105

|

100

|

145

|

145

|

190

|

包络圆

对于RSTO和RNA22..-2RSR,其滚针包络圆Fw的公差带为F6。

包络圆是滚针和相邻结构无间隙接触时的内接圆。