特性

这类轴承包括外圈、内圈及挡边引导的圆柱滚子。由于具有最多数量的滚动体,这类轴承具有极高的径向承载能力和刚性,特别适用于紧凑结构的设计。然而受运动学条件的限制,这类轴承无法达到带保持架的圆柱滚子轴承那样高的极限转速。

双列满装圆柱滚子轴承包括非定位、半定位及定位轴承。

内、外圈不允许发生相对偏转。

X-life

我们可以提供多种尺寸X-life等级的轴承。轴承的相关信息如尺寸表所示。

与非X-life轴承相比,X-life轴承的滚道具有更小的表面粗糙度Ra和更高的几何精度。因此,相同尺寸的X-life轴承具有更高的承载能力和更长的寿命。在某些应用中,这就意味着可以选用尺寸更小的轴承。

TB设计的轴承

通过采用新的计算和加工方法,TB设计的轴承的轴向承载能力得到了显著提高。

滚子端面的特殊曲率设计优化了滚子端面与挡边的接触状态。

这就显著降低了挡边处的轴向接触应力,并形成能够承受更大载荷的润滑油膜。在正常工况下,完全避免了挡边和滚子端面之间由于滑动产生的磨损和疲劳。

另外,轴向摩擦力矩最大可减小50%。轴承工作温度得以显著降低。

现有轴承类型

可协议提供SL1850系列内径d=180mm以上的TB设计的轴承。

浮动轴承

SL0248系列(型号符合DIN5412-9:NNCL48..V)与SL0249系列(型号符合DIN5412-9:NNCL49..V)为浮动轴承,只能承受径向力。

在搬运和运输过程中,为防止轴承散落,外圈内侧装有卡环,卡环能承受轴向力。

轴向位移

外圈不带挡边,可以相对于内圈左右移动。内圈两侧带有挡边。

密封

这类圆柱滚子轴承不带密封。

润滑

可以采用油润滑或脂润滑。为便于润滑,外圈上带有润滑油槽和润滑油孔。

半定位轴承

SL1850系列(尺寸系列50)是半定位轴承。这类轴承可以承受很高的径向载荷和单向的轴向载荷,因而可以实现轴在一个方向上的轴向定位。而在另一个方向,作为浮动轴承使用。

在搬运和运输过程中,为防止轴承散落,外圈无挡边一侧装有卡环,卡环不能承受轴向力。

内圈轴向位移

内圈相对于外圈在一个方向上可以轴向移动位移“s”,具体数值见尺寸表所示。

密封

这类圆柱滚子轴承不带密封。

润滑

采用油润滑或脂润滑。使用时可以从轴承端面进行润滑,也可以通过外圈上的润滑油槽和润滑油孔进行润滑。

定位轴承

SL0148系列(型号符合DIN5412-9:NNC48..V)与SL0149系列(型号符合DIN5412-9:NNC49..V)为定位轴承。

可承受径向力和双向的轴向力。

外圈两侧带挡边,外圈为轴向剖分式结构,并通过紧固环联接在一起。内圈除两侧带挡边外还带有一个中挡边。外圈上的紧固环一定不能承受轴向载荷。

索轮轴承

索轮轴承(外圈带止动槽的圆柱滚子轴承)为定位轴承。

这类轴承的刚性非常好,可承受很高的径向力和中等大小的双向轴向力。轴承包括带挡边的内圈和外圈、由挡边引导的圆柱滚子以及密封圈。

外圈带有止动槽,用于安装止动环。内圈为轴向剖分式结构,并通过刚性件联接在一起,轴承的内圈比外圈宽1mm。

外圈带止动槽的圆柱滚子轴承包括SL04..-PP的轻系列轴承和SL0450..-PP的50尺寸系列的轴承。

密封

索轮轴承两侧的密封可防止外界污染物与水气进入轴承内部。

润滑

对于无密封的定位轴承,可以通过外圈上的润滑油槽和润滑油孔进行油润滑和脂润滑。

索轮轴承带有GA08复合锂基润滑脂,并能通过外圈或内圈进行再润滑。可选择Arcanol LOAD150进行再润滑。

工作温度

无密封的满装圆柱滚子轴承适合的工作温度范围为–30℃至+120℃。

受润滑脂和密封材料的限制,外圈带止动槽的圆柱滚子轴承适合的工作温度为–20℃至+80℃。

后缀

现有的后缀:如下表所示。

SL01、SL02、SL1850系列的现有设计

|

后缀

|

说明

|

设计

|

|

BR

|

黑色氧化涂层

|

协议供货

|

|

C3

|

内部径向游隙大于CN组

|

|

|

C4

|

内部径向游隙大于C3组

|

|

|

C5

|

内部径向游隙大于C4组

|

|

|

TB

|

提高了轴向承载能力的轴承

|

|

索轮轴承的现有设计

|

后缀

|

说明

|

设计

|

|

C3

|

内部径向游隙大于CN组

|

协议供货

|

|

C4

|

内部径向游隙大于C3组

|

|

C5

|

内部径向游隙大于C4组

|

|

RR

|

防腐蚀设计,带Corrotect®涂层

|

|

2NR

|

索轮轴承带有两个散装的止动环WRE

|

|

-

|

不带密封

|

|

P

|

单侧密封

|

|

PP

|

双侧密封,用于索轮轴承

|

标准设计

|

设计与安全指南

轴向承载能力

作为半定位和定位轴承,向心圆柱滚子轴承除承受径向力外还可承受单向或双向的轴向力。

轴向承载能力取决于:

■挡边与滚子端面间滑动接触表面的尺寸

■挡边处的滑动速度

■接触表面处的润滑。

承受载荷的挡边必须在其整个高度上得到完全支撑。

为了避免产生过高的温升,轴向力绝对不能超过轴向载荷的许用值Fa per。

为防止接触表面处的应力超出允许范围,轴向力也不许超过轴向载荷的极限值Fa max。

载荷比Fa/Fr不应超过0.4。对于TB设计的轴承,不应超过0.6。

不允许轴承在没有径向载荷的情况下持续承受轴向载荷。

轴向载荷的许用值和极限值

轴向载荷的许用值Fa per和极限值Fa max按下式计算:

标准设计的轴承

Fa per=kS·kB·dM1.5·n-0.6≤Fa max

TB设计的轴承

Fa per=1.5·kS·kB·dM1.5·n-0.6≤Fa max

标准和TB设计的轴承

Fa per=0.075·kB·dM2.1

Fa per N

轴向载荷的许用值

Fa max N

轴向载荷的极限值

kS –

与润滑方式有关的系数,请见第485页,表

kB –

轴承系数,请见第485表

dM mm

轴承平均直径(d+D)/2,根据尺寸表确定

n min–1

运转速度。

索轮轴承

关外圈带止动槽的圆柱滚子轴承的应用,请咨询我公司应用工程师。对于Fa per和Fa max的计算方法不适用于索轮轴承。

润滑方式系数kS

|

润滑方式1)

|

kS

|

|

散热很差,滴油润滑,油雾润滑,

|

7.5至10

|

|

工作粘度低(v<0.5·v1)

|

|

|

散热较差,油池润滑,飞溅润滑,油量少

|

10至15

|

|

散热较好,循环油润滑(压力油润滑)

|

12至18

|

|

散热很好,带冷却的循环油润滑,

|

16至24

|

|

工作粘度(v>2·v1)

|

|

|

——

1)需采用含有添加剂的润滑油,比如CLP(DIN 51517)和

|

|

HLP(DIN 51524)两种ISO-VG粘度等级从32到460的润滑油,

|

|

以及SAE粘度等级从75W到140W的ATF润滑油(DIN 51502)

|

|

和齿轮箱润滑油(DIN 51512)。

|

轴承系数kB

|

系列

|

系数

|

|

|

kB

|

|

SL0148

|

4.5

|

|

SL0149

|

11

|

|

SL1850

|

17

|

轴承当量动载荷

浮动轴承与索轮轴承

对于承受动载荷的轴承,使用下列公式:

P=Fr

半定位轴承和定位轴承

如果轴承同时承受径向力Fr和轴向力Fa,必须考虑载荷比。

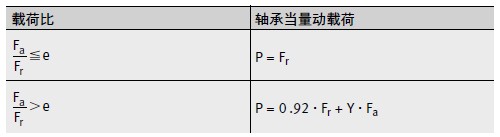

载荷比与当量动载荷

P N

联合载荷下轴承的当量动载荷

Fa N

轴承的轴向动载荷

Fr N

轴承的径向动载荷

e,Y –

系数:请见下表中系数e和Y。

系数e和Y

|

系列

|

计算系数

|

|

|

e

|

Y

|

|

SL1850

|

0.2

|

0.6

|

|

SL0148、SL0149

|

0.4

|

0.5

|

当量静载荷

对于承受静载荷的轴承,使用下列公式:

P0=F0r

最小径向载荷

对于连续运转的轴承,最小径向载荷必须满足Fr min=C0r/60。

如果Fr min<C0r/60,请与我们联系。

轴承布置设计

轴和轴承座公差

对于圆柱孔向心轴承,推荐的轴配合公差请见第150页,表。

推荐的轴承座孔配合公差请见第152页,表。

索轮轴承

索轮轴承外圈通常承受圆周载荷,因此外圈需要紧配合。

轴向定位

为了防止轴承套圈轴向移动,必须用挡肩或锁紧螺母等方式轴向定位。

相邻挡肩(轴与轴承座)应该足够高并与轴承轴线垂直。

轴承配合面到相邻轴肩的过渡圆角需符合DIN 5418,退刀槽需符合DIN 509。请注意尺寸表中给出的最小倒角尺寸r。

对于半定位轴承,只需在承受轴向载荷的挡边一侧提供轴向支撑。

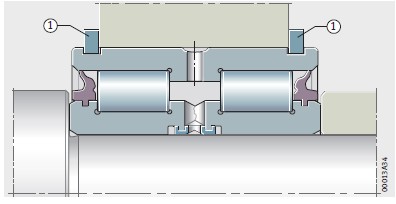

对于承受轴向载荷的轴承,其传递力的挡边必须得到完全支撑,图1。

|

①止动环

图1 外圈和内圈的轴向定位,挡边的支撑

|

|

索轮轴承的定位

在外圈的止动槽内安装止动环可以实现轴向定位,图1。可以使用WRE或符合DIN471的止动环。止动环不包括在标准轴承的供货范围内。带2NR后缀的轴承带有两个散装的止动环WRE。

内圈必须轴向固定,图1。刚性连接件绝对不能承受轴向力。

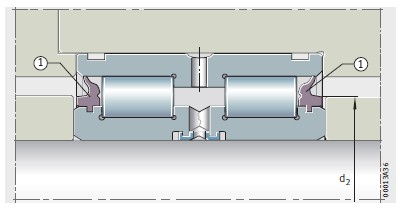

密封圈的支撑密

封圈必须有足够高度的挡边支撑,这样就不会在轴承再润滑时被压出,图2。必须严格遵照尺寸表中所给出的d2值。

|

①密封圈

图2 密封圈的支撑

|

|

索轮轴承的安装与拆卸

在轴承的安装与拆卸过程中,装配力绝对不能直接通过滚动体、密封圈或双内圈上的刚性连接件传递。

精度

轴承的尺寸公差与几何公差符合DIN 620标准,标准轴承为PN级。

内部径向游隙

内部径向游隙符合DIN 620-4标准,标准轴承的内部径向游隙为CN组。

内部径向游隙

|

内径

|

|

内部径向游隙

|

|

d

|

|

CN

|

C3

|

C4

|

C5

|

|

mm

|

|

μm

|

μm

|

μm

|

μm

|

|

大于

|

到

|

min.

|

max.

|

min.

|

max.

|

min.

|

max.

|

min.

|

max.

|

|

-

|

24

|

20

|

45

|

35

|

60

|

50

|

75

|

65

|

90

|

|

24

|

30

|

20

|

45

|

35

|

60

|

50

|

75

|

70

|

95

|

|

30

|

40

|

25

|

50

|

45

|

70

|

60

|

85

|

80

|

105

|

|

40

|

50

|

30

|

60

|

50

|

80

|

70

|

100

|

95

|

125

|

|

50

|

65

|

40

|

70

|

60

|

90

|

80

|

110

|

110

|

140

|

|

65

|

80

|

40

|

75

|

65

|

100

|

90

|

125

|

130

|

165

|

|

80

|

100

|

50

|

85

|

75

|

110

|

105

|

140

|

155

|

190

|

|

100

|

120

|

50

|

90

|

85

|

125

|

125

|

165

|

180

|

220

|

|

120

|

140

|

60

|

105

|

100

|

145

|

145

|

190

|

200

|

245

|

|

140

|

160

|

70

|

120

|

115

|

165

|

165

|

215

|

225

|

275

|

|

160

|

180

|

75

|

125

|

120

|

170

|

170

|

220

|

250

|

300

|

|

180

|

200

|

90

|

145

|

140

|

195

|

195

|

250

|

275

|

330

|

|

200

|

225

|

105

|

165

|

160

|

220

|

220

|

280

|

305

|

365

|

|

225

|

250

|

110

|

175

|

170

|

235

|

235

|

300

|

330

|

395

|

|

250

|

280

|

125

|

195

|

190

|

260

|

260

|

330

|

370

|

440

|

|

280

|

315

|

130

|

205

|

200

|

275

|

275

|

350

|

410

|

485

|

|

315

|

355

|

145

|

225

|

225

|

305

|

305

|

385

|

455

|

535

|

|

355

|

400

|

190

|

280

|

280

|

370

|

370

|

460

|

510

|

600

|